1前言

随着钢结构的大型化、厚板化,钢结构的焊接需要更多时间,焊接成本也相应增加。缩短焊接时间的方法是可减少焊接量的窄坡口焊接工艺。传统的窄坡口焊接工艺是保护性气体为含有20%Ar的CO2气体保护电弧焊。如果采用100% CO2作为保护性气体,由于焊接飞溅量大,飞溅金属会附着堆积在窄坡口的侧壁和焊接喷嘴上,使焊接不稳定,并容易产生焊接缺陷。

JFE钢铁公司开发出的“J-STAR?

焊接技术”是将焊丝作为负极、使用的焊丝是添加电弧稳定剂微量稀土(REM)元素焊丝的、CO2保护电弧焊直流负极性(DCEN)焊接技术。J-STAR?焊接技术形成稳定的圆锥形电弧和微细连续的喷滴型喷射过渡,使飞溅量大大减少,并且可以获得大熔深。J-STAR?焊接技术已经在建筑钢结构上进行了焊接试验,试验的坡口是25° V形坡口和I形坡口。J-STAR?

焊接技术已经获得日本建筑综合试验所的建筑技术性能证书。

为了进一步将J-STAR?焊接技术扩大用于厚钢板焊接和提高焊接质量,JFE钢铁公司开发出使用前端弯曲导电嘴的一焊层两焊道的新型J-STAR?窄坡口焊接技术。本文对该技术以及该技术在造船和建筑领域的应用研究情况进行简要介绍。

2 J-STAR?焊接技术的特点

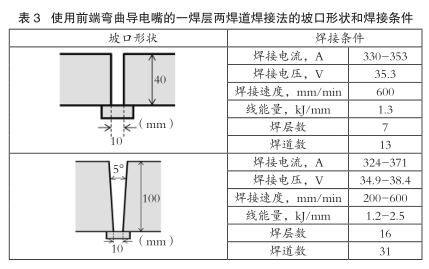

如图1所示,传统的CO2气体保护电弧焊是将焊丝作为正极的“逆极性焊接”。与此

不同,J-STAR?焊接技术是将焊丝作为负极,并使用添加微量稀土元素焊丝的CO2保护电弧焊。J-STAR?焊接技术具有以下特点:

1)焊接飞溅量显著减少;

2)焊接电弧容易集中,因此可获得大熔深;

3)焊缝表面的氧化物(熔渣)剥离性好。

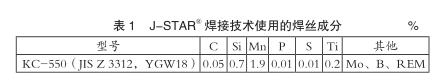

这些特点,使J-STAR?焊接技术适用于窄坡口焊接。表1是J-STAR?焊接技术使用的焊丝KC-550的化学成分。KC-550相当于JIS Z 3312的YGW18,焊丝中添加了稀土元素。表2是使用KC-550焊丝的CO2气体保护电弧焊的焊缝金属试验结果。KC-550作为550MPa级钢用的焊丝,其焊缝金属具有足够的强度和良好的韧性。

3厚钢板窄坡口焊接技术

3.1使用前端弯曲导电嘴的一焊层两焊道焊接工艺

JFE钢铁公司开发出采用J-STAR?焊接技术的、25°V形坡口等窄坡口厚钢板高效焊接工艺。厚钢板窄坡口焊接(特别是I形坡口焊接)容易产生熔深不足和溶合不良等焊接缺陷。为防止这些缺陷的产生,必须使坡口的角部充分熔化和使坡口侧壁稳定熔化。但是,即使采用焊接电弧方向性很强的J-STAR?焊接技术,进行I形坡口一焊层一焊道焊接(进行摆动),坡口侧壁的熔深量也只有1mm左右,不能满足实用化要求。

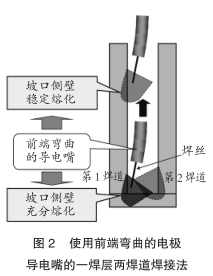

为扩大坡口的熔融量,必须使焊接电弧直接喷射到坡口底角和坡口侧壁(图2)。为此进行了将前端稍有弯曲的导电嘴插入窄坡口内的焊接

试验。试验结果表明,由于J-STAR?

焊接电弧方向性很强的作用,可以很容易扩大坡口底角和坡口侧壁的熔融量。此后又对导电嘴前端的弯曲角度进行了优化研究,最终开发出使用前端弯曲导电嘴的一焊层两焊道焊接工艺。

3.2焊接试验条件

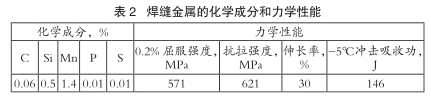

前端弯曲导电嘴的一焊层两焊道的窄坡口J-STAR?焊接试验采用的焊丝是表1所示的添加微量稀土元素的焊丝KC-550,坡口形状和焊接条件见表3。40mm厚钢板的坡口是间隙为10mm的I形窄坡口,100mm厚钢板的坡口是间隙为10mm的5° V形窄坡口。两个厚度的焊接试验钢板都是490MPa级钢板。在对100mm钢板进行焊接时,为防止大气混入,在钢板表面安装了保护气体箱,实施气体保护焊接。

3.3窄坡口焊接接头的性能评价

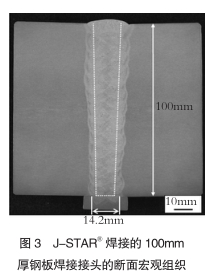

观察使用前端弯曲导电嘴的一焊层两焊道焊接工艺焊接的40mm厚钢板窄坡口焊接接头断面的宏观组织可以看出,坡口侧壁没有焊接飞溅附着,由此可以证明J-STAR?焊接技术飞溅小的特点。此外,坡口底角和坡口侧壁的熔深都在2mm以上,熔深量比前述的一焊层一焊道焊接接头有显著提高。这是因为使用前端弯曲导电嘴可以使焊接电弧达到坡口的底角部位以及J-STAR?焊接技术电弧的高熔融能力。在确定了上述焊接技术适用于厚钢板窄坡口焊接后,对100mm厚钢板进行了窄坡口焊接试验。图3是100mm厚钢板窄坡口焊接接头端面的宏观组织。从图中可以看出,坡口的底角部位和侧壁都有足够大的熔深,并且仅经过16焊层31焊道这样极少的焊接工作量就完成了100mm厚钢板的焊接。而且,不论在哪个位置测定厚钢板焊接接头的硬度分布,硬度都在HV230左右,焊层的影响很小。

4 J-STAR?焊接技术在造船和建筑领域的应用

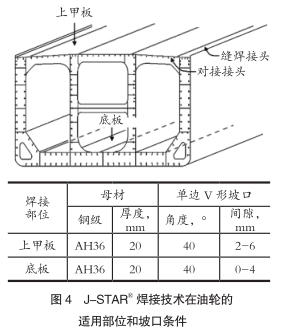

图4是喷滴型喷射过渡CO2气体保护电弧焊J-STAR?

焊接技术在油轮焊接的示例。图中所示的是上甲板和底板的20mm厚490MPa级钢板AH36的长尺缝焊接头和对接接头。坡口角度由传统的50°缩小为40°,形成了窄坡口。比较传统焊接法和开发焊接法焊接油轮底板时的飞

溅情况可知,J-STAR?焊接技术在实际造船焊接中的飞溅粒子很小,飞溅量也很少。过去采用传统焊接法焊接底板时,由于飞溅附着堆积在焊接喷嘴上,导致导电嘴产生火花和气体保护不良。为了防止这些问题的发生,需要定期停止焊接,对焊接设备进行维修以及对焊接接头进行修补焊接。由于修补焊接是在对表面进行火焰挖割后进行的焊接,所以,修补焊接后,要对焊道进行机械清理。J-STAR?焊接法可以连续进行15m焊缝的焊接,焊接停止次数比传统焊接方法减少一半以上。此外,由于坡口角度由传统的50°缩小为40°、飞溅量减少以及电弧稳定性提高,所以本开发焊接技术可以进行大电流焊接、提高焊接速度、减少焊接道次。这些效果使该焊接技术的焊接时

间缩短为传统方法的2/3。经超声波探伤,J-STAR?焊接接头没有发现焊接缺陷。

传统焊接方法的熔渣对焊缝表面有很强的附着性,焊接后即使用风铲等工具进行清理,在焊缝表面还残存一半左右的熔渣。由于焊接熔渣会成为涂装缺陷,所以在涂装前,还要进行预处理的特别作业。J-STAR?焊接技术的熔渣剥离性好,清除熔渣的作业时间只有过去的一半。并且由于焊缝表面风铲清理痕迹很浅,涂装外观也得到改善。本开发焊接技术熔渣剥离性好的原因是,焊缝平滑以及焊接过程中由于氧化反应使稀土元素向熔渣转移。

关于J-STAR?焊接技术在建筑领域扩大应用方面,2013年6月,相当于JIS Z 3312的YGW18的焊丝KC-550也获得了日本建筑综合试验所的建筑技术性能证书“J-STAR?焊接技术窄坡口焊接接合”。因此,J-STAR?

焊接技术适用的钢材强度级别扩大到550MPa级。V形坡口适用钢板厚度也由40mm以下扩大到50mm以下。由于通过了第三方机构的技术认证,今后J-STAR?焊接技术将会在建筑领域得到更广泛的应用。 (慧子)