钢材性能需要不断提高,才能满足各产业对材料新的要求。通过材料高强度化,实现了部件的轻量化;通过提高材料耐热性、耐蚀性,实现了设备的高热效率和耐久性。随着使用环境的恶化和多样化,JIS、ASTM标准牌号钢材性能不足的现象不断突显出来,因此需要开发新材料。本文对添加N的奥氏体不锈钢和马氏体不锈钢的高强度高耐蚀性不锈钢进行了说明,同时,对最近开发的高硬度高耐蚀性析出硬化型Ni-Cr-Al合金的特性及用途进行了介绍。

1氮在不锈钢中的作用

众所周知,N是同时提高钢材强度、耐蚀性、耐热性的有效合金元素。到目前为止,已经开发出许多添加N的钢种,并实现实用化。

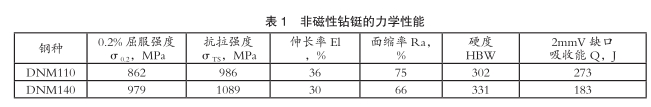

图1是合金元素对奥氏体不锈钢固溶强化的效果。从图中可知,间隙型元素C、N每1at%的固溶强化量大于置换型固溶元素。此外,有研究报告指出,钢中添加N可以增大加工硬化量。

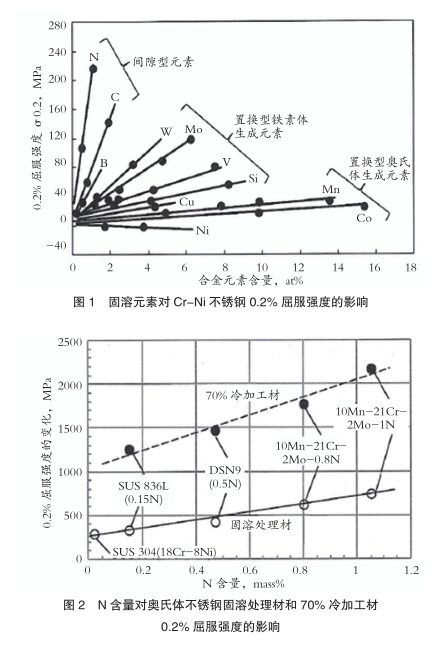

图2是各奥氏体不锈钢固溶处理材和70%冷加工材的0.2%屈服强度与N含量的关系。SUS836L(20Cr-25Ni-6Mo-0.15N)和DSN9(6Mn-23Cr-10Ni-2Mo-0.5N)是在通常大气压下熔炼制造的添加N的奥氏体不锈钢。添加大量N、提高钢中N含量的方法有在高压氮气氛下进行熔炼铸造的高压熔炼法。10Mn-21Cr-2Mo-0.8~1N钢就是高压熔炼法制造的钢种,钢中的N含量达到0.8 mass%-1mass%。各奥氏体不锈钢固溶处理材的0.2%屈服强度随N含量的增加而升高。70%冷加工材的0.2%屈服强度也随N含量的增加而升高,并且强度升高量大于固溶处理材。这是N的固溶强化作用和增大加工硬化量复合作用的结果。

N可以提高氯化物环境中的耐点蚀性、耐缝隙腐蚀性等耐局部腐蚀性。评价耐局部腐蚀性的简便指标是很早就已经使用的耐点蚀性指数PRE。

PRE=%Cr 3.3(%Mo) 16(%N)

PRE值越大,材料的耐点蚀性越好。N是PRE公式中系数最大的固溶元素。虽然对N的作用尚未完全明了,但已有在材料缝隙内生成铵离子,防止pH值下降,因此容易生成再钝化膜等多种假说。

2 高氮奥氏体不锈钢

利用N的固溶强化以及加工硬化的高氮奥氏体不锈钢的例子是石油开采用的非磁性钻铤和汽车发动机排气密封垫圈。

1)非磁性钻铤用不锈钢

1960年代后,石油开采方法由垂直方向钻井转变为连接陆地和海洋油田的倾斜式钻井。钻铤是上接钻杆下接钻头的管状部件。其外径为100-300mm、长度9-10m。钻铤内有测定钻杆位置的精密仪器。

为了不使精密仪器在测量时受到外界磁场的影响,要求钻铤具有无磁性。此外,为了使钻铤薄壁化,要求钻铤用钢具有高强度,由于钻井是在氯化氢环境中进行,所以要求钻铤用钢具有高耐蚀性。为应对这些要求,开发出DNM110(15Mn-3Ni-18Cr-0.8Mo-0.4N) 和DNM140(16Mn-3Ni-19Cr-0.8Mo-0.5N)。DNM110和DNM140利用Cr、Mn元素,提高钢水中的N溶解度,使钢中N含量达到0.4mass%-0.5mass%。

此外,进行适宜温度的温间锻造,可在制品锻造时产生兼有抑制变形抗力和发生应变加工硬化的效果。

表1是DNM110和DNM140制品的典型力学性能。由于N的添加和温间锻造产生的加工硬化的复合效果,DNM110和DNM140的0.2%屈服强度分别达到758MPa(110KSI)、965MPa(140KSI)以上。此外,DNM110和DNM140经70%的冷加工后,导磁率小于1.005、奥氏体相稳定。

2)汽车发动机排气密封垫圈用不锈钢

汽车发动机排气密封垫圈是发动机排气歧管到消音器之间连结部的密封部件。一般要求该部件用材在高温下具有良好弹性、冷加工性和耐蚀性。近年,为了实现触媒早期活化,提高排气净化性和提高燃料效率,降低CO2排放,提高了汽车发动机排气系统的温度。

过去汽车发动机排气密封垫圈用材是SUS301(17Cr-7Ni)。当温度超过673K时,SUS301冷轧材发生回复导致急剧软化,不能保证良好的密封性。

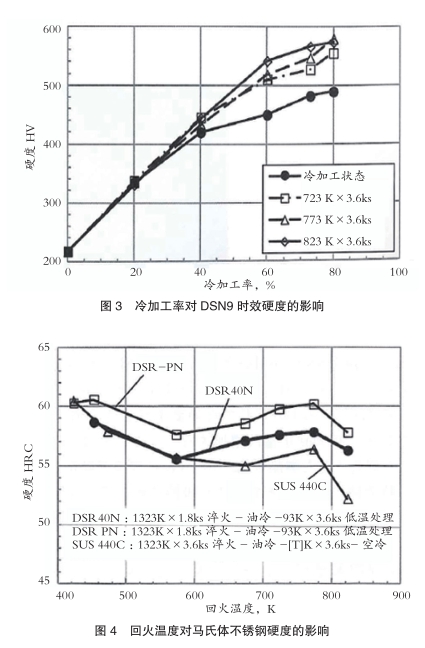

图3是冷加工率对高氮奥氏体不锈钢DSN9(6Mn-23Cr-10Ni-2Mo-0.5N)723-823K×3.6ks时效后硬度的影响。冷加工率大于40%的DSN9显示出加工硬化性,冷加工率大于60%时,DSN9的加工硬化量增加。这种现象说明,由于时效硬化提高硬度的作用,使DSN9冷轧产品在723-823K环境下,不发生软化。

从解析结果得知,DSN9冷加工后的时效硬化机制是应变时效。用DSN9制作的汽车发动机排气密封垫圈在873K时,仍可保持良好的密封性。目前已经用于批量制造的汽车发动机排气密封垫圈。

3 高氮马氏体不锈钢

Cr、Mn等元素虽然是提高N固溶度的有效元素,但会使马氏体转变温度下降。由于以马氏体为主相的钢要求提高马氏体转变温度,所以,在这类钢中,Cr、Mn用量受到局限。因此,可添加的N量也受到制约。在大气条件下熔炼时,钢中N含量最多只有0.15mass%左右。此外,N也是提高马氏体不锈钢耐蚀性的有效元素,并且,用N替代C可抑制粗大共晶碳化物的形

成。所以,在大气压熔炼下,添加N的马氏体不锈钢也实现了实用化。

DSR40N(0.4C-15.5Cr-1.8Mo-0.17N)由于添加适量的C、Cr、Mo元素,保证了大气压熔炼的钢水中N的溶解度,使DSR40N 具有接近于SUS440C(1C-16Cr)的硬度和优于SUS440C的高耐蚀性。

DSR-PN(0.3C-16Cr-1Mo-0.4N-0.2V)采用前述的高压熔炼法,使N添加量达到0.4mass%,是具有高硬度和优于大气熔炼材的高耐蚀性马氏体不锈钢。

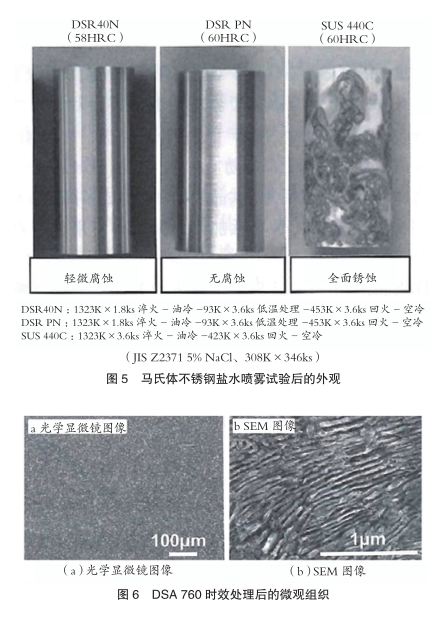

图4是 DSR40N、DSRPN、SUS440C的回火硬度。DSR40、DSR-PN经淬火-低温处理-回火后的硬度大于48HRC,与SUS440C硬度同等。

图5是DSR40N、DSRPN、SUS 440C盐水喷雾试验后的试样外观。DSR40N、DSR-PN具有好于SUS 440C的优良耐蚀性。

4 析出硬化型Ni-Cr-Al合金

上述的马氏体不锈钢是50-60HRC级高硬度耐蚀钢。添加N可有效提高钢在中性氯化物水溶液环境下的耐蚀性。但在酸环境和高温环境等恶劣条件下,马氏体不锈钢的耐蚀性常常显得不足。为此,开发出高硬度高耐蚀性的析出硬化型Ni基合金DSA760(Ni-38Cr-3.8.Al)。DSA760利用γ'相(Ni3Al)和α-Cr相的复合析出获得高强度,并具有良好的高温强度、耐高温腐蚀性和无磁性。

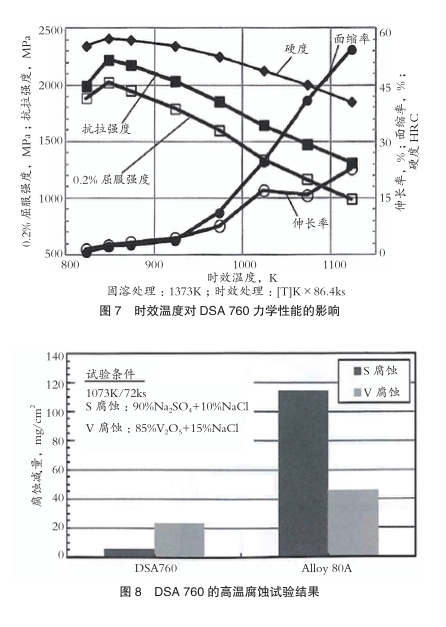

图6是1373K×3.6ks固溶处理 848K×86.4ks时效处理后的DSA760的微观组织。微观组织是含有片层状α-Cr相和微细γ'相的奥氏体。

图7是时效处理DSA760的室温力学性能。约848K时效处理材的硬度和强度达到峰值。最大硬度约57HRC、最大抗拉强度约2200MPa。硬度峰值附近的伸长率和面缩率几乎为0,但随着时效温度的升高,硬度强度下降、伸长率和面缩率升高。

图8是D S A 7 6 0、Al l oy80A(Ni-20Cr-1.5Al-2.5Ti)的硫腐蚀试验(S腐蚀)和钒腐蚀试验(V腐蚀)结果。与船舶阀门的常用材料Al l oy80A相比,DSA760的腐蚀量少,显示出优良的耐高温腐蚀性。

根据上述特性,可以预期,DSA760将作为发动机等要求高耐磨性、耐高温腐蚀性的高温部件用材,得到广泛应用。 (高宏适)