已知含有少量残余奥氏体的析出硬化不锈钢(PHSS)是通过相变诱发塑性来提高延展性。然而,目前尚未充分了解其机理。在本研究中,制备两种PHSS,通过不同冷却速率以改变残余奥氏体量。通过XRD分析,调查残余奥氏体量;通过TEM和EBSD,观察微观组织。为了了解残余奥氏体量与力学性能的关系,进行了硬度和拉伸试验。结果表明,残余奥氏体沿马氏体板条边界呈块状或薄膜状细微分布,过量的残余奥氏体在晶界附近形成几十微米的大块,因此形成不均匀的组织和硬度。随着残余奥氏体量的增加,Rp0.2降低且断裂延伸率增加。另一方面,时效处理后的含有大量残余奥氏体的3Co钢拉伸性能仍保持不变。因此,通过控制残余奥氏体量和残余奥氏体的黏结性进行微观结构控制,有望提高PHSS力学性能。

以SUS630为代表的马氏体(下文简称为α’)系析出硬化型不锈钢,是通过固溶处理使添加元素固溶于奥氏体(下文中简称为γ)中后,通过快速冷却使γ发生α’相变,其后经时效处理使金属间化合物等析出到α’母相中而获得高强度的合金。作为强化主因的析出相,人们已知17-4PH不锈钢等中发现富Cu相、17-7PH不锈钢等中发现NiAl、Fe-Ni-Ti合金等中发现η(Ni3Ti)等,对各种析出物的析出行为及材料强度的影响进行过广泛的研究。α’系析出硬化型不锈钢由于具有高强度和高的耐蚀性,被应用于航空部件、轴、阀等的制造,为了进一步扩大用途,要求提高延展性和室温韧性。

在通过η析出强化的实际应用钢材Fe-11Ni-12Cr-1Mo-1.6Ti系合金的基础上,改变Ti及Al添加量,试制了金属间化合物复合析出的α’系析出硬化型不锈钢,评价了析出物种类、数量以及残余γ量对力学性能的影响。明确了试制钢的抗拉强度及延展性均因成分和热处理条件不同而有着很大差异,但具体各因素对力学性能的影响仍有许多不够明确的地方。另一方面,作为提高α’系析出硬化型不锈钢延展性的因素之一,可以举出对残余γ相变诱发塑性的利用。当从Ms点到Md点之间存在大量的残余γ时,如果在该残余γ上施加应力,则残余γ在体积变化的同时相变为加工诱发α’。通过残余γ相变为加工诱发α’,材料在产生缩颈时,由于体积变化使应力得到缓和,从而显示出高的延展性。残余γ量随着固溶处理后冷却速度下降而增多,相对易于调节残余γ量。Nakagawa等研究了以ε-Cu为强化相的α’系析出硬化型不锈钢中的残余γ量在10%-30%范围内变化时的残余γ量和力学性能的关系,以及时效处理温度对力学性能的改变等。但有关残余γ量对η、NiAl等金属间化合物复合析出的α’系析出硬化型不锈钢组织和力学性能影响的研究却很少。在本研究中,以明确残余γ量对力学性能的影响为目的,用以往研究中采用的试验钢中残余γ量相对较多的两种试验钢,仅改变固溶处理后的冷却方法,制成成分一致而仅改变了残余γ量的α’系析出硬化型不锈钢。对于制成的试验钢进行组织观察及残余γ量的测定,并进行了各项力学试验。

1 试验钢及试验方法

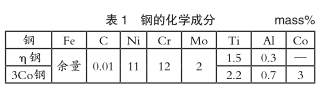

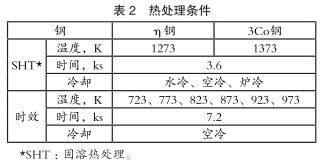

本研究中的试验钢成分如表1所示。各试验钢利用热力学计算系统Thermo-Cal c11,以及Fe合金数据库(Fe-DATA Ver.6)的热力学平衡计算进行设计,使η钢在时效温度下只析出η相;3Co钢在时效温度下析出η和NiAl 2相。试验钢通过真空感应熔炼炉熔炼出50kg钢坯,钢坯的缺陷部分用打磨机去除后,以1373K温度进行热锻。表2所示为各试验钢的热处理条件。试验钢以改变残余γ量为目的,固溶处理后分别水冷、空冷及炉冷(下文中分别称为水冷材、空冷材和炉冷材)。切断固溶处理后的试验钢进行研磨后,供各项力学试验、组织观察以及残余γ量测定使用。

为了测定试验钢中的残余γ量,对进行了电解研磨的时效前的试验钢进行了X射线衍射试验。X射线源使用Cu管球,测定采用集中法,设定管电流30mA、管电压40kV、发散夹缝2mm。测定范围从40°到100°(2θ/θ),以试样台每分钟旋转360°进行测定。测定后,用全谱拟合法(Whol e Powder Pattern Fitting)量化残余γ量。对各试验钢时效前的试样分别测定2处残余γ量,将得到值的平均数作为各试验钢的残余γ量的值。

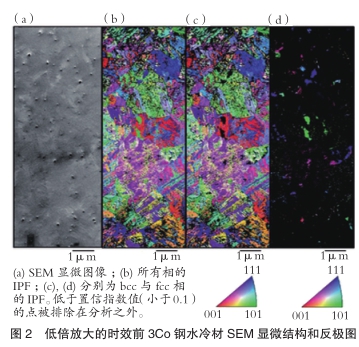

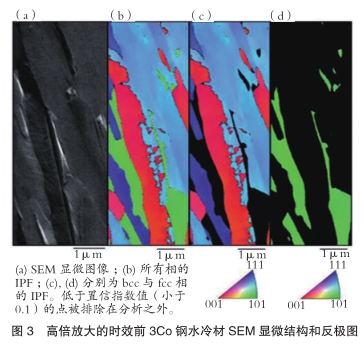

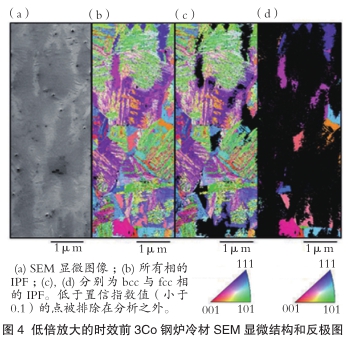

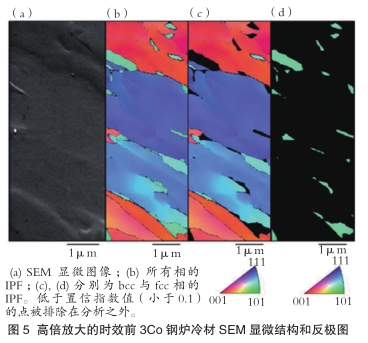

为了确认有无时效处理引起的金属间化合物的析出,用穿透型电子显微镜(TEM),对η钢水冷材和3Co钢水冷材的823K时效材料进行组织观察。对于电解研磨成薄膜的试验钢,进行明场像、暗场像及电子衍射图像拍摄,进行细微组织观察和相的认定。为了调查组织中残余γ的分布状态,对时效前3Co钢水冷材和3Co钢炉冷材,用电子背散射衍射(EBSD)进行结晶结构分析。为了尽量减少试样调整时的残余γ量加工诱发相变α’量,将0.49N负载研磨的试验钢用于EBSD测定。

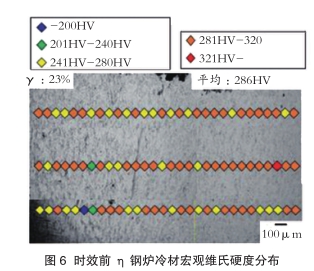

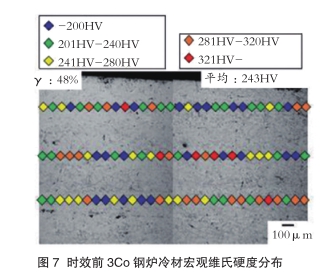

以调查试验钢的同质性为目的,对电解研磨的时效前η钢炉冷材和3Co钢炉冷材,

进行维氏硬度试验。试验以JIS Z 2244为依据,以试验力0.98N、保持时间10s,中心间距10μm,在试样的上、中、下部各取30个点共计90个点进行测量。为了评价力学性能,对各试验钢各进行2次拉伸试验。试验片带有平行部位直径6mm、平行部位长30mm的凸缘,依据JIS Z 2241在室温条件下进行拉伸试验。

2 试验结果与探讨

图1所示为用X线衍射试验得出的各试验钢残余γ的量化结果。残余γ的测定值,η钢水冷材为9%、η钢空冷材为13%、η钢炉冷材为23%、3Co钢水冷材为31%、3Co钢空冷材为48%、3Co钢炉冷材为48%。从图1看出,随着固溶处理后的冷却速度降低,各试验钢残余γ量均呈增加的趋势。另外,η钢的2处γ量测定结果的差异不大,而3Co钢的差异较大,可以推测,其组织中残余γ的分布状态的不均匀性较高。

823K时效处理的η钢水冷材(γ量9%)的TEM组织及电子衍射图像显示,时效处理后的η钢水冷材,与α’母相具有特定的方位关系,可确认有宽10nm左右、长几十纳米的棒状η析出。还可确认,沿α’板条晶界存在块状或膜状的γ。823K时效处理的3Co钢水冷材(γ量31%)的TEM组织及电子衍射图像显示,时效处理后的3Co钢水冷材,与α’母相具有特定的方位关系,不仅可确认有宽10nm左右、长几十纳米的棒状η析出,还可以看到直径为几纳米的非常细微的粒状NiAl分散析出。另外,与η钢水冷材同样,沿α’板条晶界也存在块状或膜状的γ。η钢水冷材和3Co钢水冷材均未能确认γ内析出物。

图2和图3所示为EBSD分析获得的时效前3Co钢水冷材(γ量31%)SEM组织及反极图(IPF)。如图3所示,残余γ细微分散在结晶晶粒内的同时,还有部分以几十微米的大块状态主要存在于结晶晶界附近。可以认为,如图1所示的3Co钢γ量测定结果的数值差异大的原因是由于这些块状的残余γ的分布状态不均匀的缘故。另一方面,由图3所示的高倍率观察结果可见,结晶晶粒内的残余γ沿α’板条晶界以宽度不足1μm的微小块状或膜状存在,这与TEM观察结果一致。EBSD分析得到的时效前3Co钢炉冷材(γ量48%)的SEM组织及IPF分别如图4、图5所示。低倍率观察结果可见,3Co钢炉冷材(γ量48%)残余γ的存在状态与图2所示的3Co钢水冷材(γ量31%)基本一致,但从图4(d)可以明显看出,几十微米的大块状残余γ的存在量比3Co钢水冷材多得多。图5高倍率观察结果表明,结晶晶粒内部的残余γ的存在状态与3Co钢相同,沿α’板条晶界以宽度不足1μm的微小块状或膜状细微分散,残余γ的大小和分散状态与3Co钢水冷材相比也没有大的差异。

图6和图7分别为时效前η钢炉冷材(γ量23%)和3Co钢炉冷材(γ量48%)进行维氏硬度试验的硬度分布评价结果。如图6所示,η钢炉冷材的硬度在测定范围内几乎全部在240-320HV的范围内,平均硬度为286HV,未见明显的硬度分布不均。而3Co钢炉冷材则如图7所示,硬度分布不均明显,320HV以上的部分多于η钢炉冷材,而硬度显示为240HV以下的测定点占一半左右,平均硬度为243HV,硬度值远低于η钢炉冷材。该结果与图4(d)所示3Co钢炉冷材中存在数量较多的几十微米大小的块状残余γ及其分布状态不均匀有关。换而言之,由于硬度低于α’母相、且在因相变诱发塑性而显示出的高延展性的残余γ附近硬度降低,残余γ量多的3Co钢炉冷材的平均硬度值低且出现了图7所示的硬度不均现象。

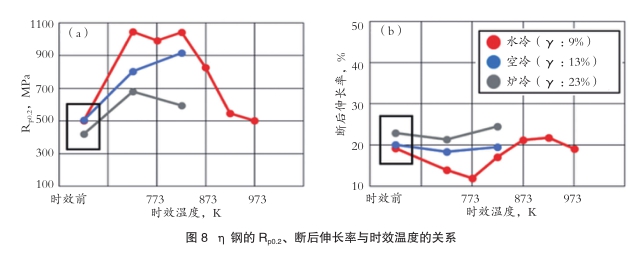

图8所示η钢水冷材(γ量9%)、η钢空冷材(γ量13%)和η钢炉冷材(γ量23%)的拉伸试验结果。无论哪种试样,在873K以下的时效处理下,Rp0.2均比处理前有所提高,但越是残余γ量多的试样效果越不明显。残余γ量最少的η钢水冷材,随着Rp0.2的提高,断裂拉伸也显著减少;而较多残余γ的η钢空冷材和η钢炉冷材,断裂拉伸基本上不随Rp0.2提高而减少。认为这是由于残余γ因相变诱发塑性而显示出高的延展性的缘故。而当时效温度达到923K以上时,η钢水冷材则不再能观察到时效作用下的Rp0.2的提高和断裂拉伸减少,显示出的数值与时效前基本相同。认为这是由于η钢在923K以上时,产生了α’逆相变,不产生时效时的析出硬化的缘故。

本研究未进行时效材γ量的测定,是因为时效材的α’与γ的耐蚀性差异大,无法实施适当的试样调整。然而,由图8所示的拉伸试验结果可以认为,823K以下的温度条件下,发生α’逆相变的可能性低,即使发生逆相变,量也极为有限。今后需要寻找适当的电解研磨条件,测定时效材的γ量。

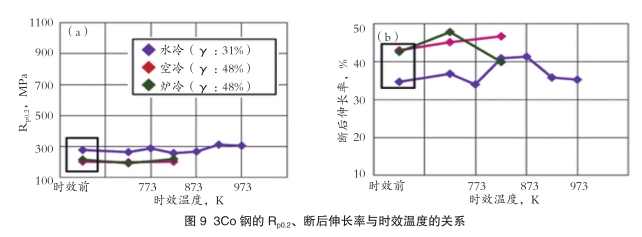

图9所示为3Co钢水冷材(γ 量31%)、3Co钢空冷材(γ 量48%)和3Co钢炉冷材(γ 量48%)的拉伸试验结果。3Co钢的几种试样的Rp0.2值均低于η钢,也未观察到时效后Rp0.2提高的情况。断裂拉伸方面,几种试样均显示出高于η钢的值,但与Rp0.2同样,未发现时效后断裂拉伸情况的变化。与η钢相比,3Co钢的Rp0.2低、断裂拉伸高的原因是强度低于α’母相且相变诱发塑性而显示出高延展性的残余γ大量存在于3Co钢中的缘故。另一方面由于823K条件下时效处理的3Co钢水冷材中,η与NiAl细微分散析出到α’母相中,α’母相发生析出硬化。3Co钢时效后几乎未见Rp0.2提高的原因推测是时效后的试验钢,通过强度较差的残余γ或加工诱发α’,裂纹继续发展直至破坏。也就是说,大量存在残余γ的情况下,即使α’母相在析出物的作用下得到强化,由于低强度的残余γ或加工诱发α’是破坏的源头,因此无法得到析出硬化的效果。因此,对于含有大量残余γ的材料,在材料设计中,不仅要考虑残余γ量,还要考虑其连续性、关联性等。

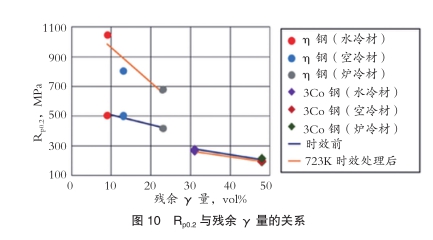

图10所示为试样在723K时效前后Rp0.2与残余γ量的关系。由于η钢与3Co钢的成分及热处理条件不同而无法单纯进行比较,但伴随着残余γ量增加,Rp0.2值降低,且时效引起的析出硬化的影响也变小。Rp0.2值不仅与残余γ量有关,而且与固溶元素量、结晶粒径、α’板条形状、析出物种类、析出量等均存在关系,因此无法仅通过残余γ量的绝对值讨论Rp0.2。然而,当残余γ量超过一定值时,残余γ的黏结性增高,无法获得3Co钢那样的析出硬化效果。另一方面,η钢空冷材823K时效处理后的材料,与时效前相比,断裂延伸几乎未受影响,Rp0.2大幅提高。基于本研究可知,通过残余γ量及其黏结性的材料设计和细微组织控制,或能加速强度和延展性达到良好平衡的α’系析出硬化型不锈钢的开发。

3 结语

为明确α’系析出硬化型不锈钢的残余γ对力学性能的影响,制作了成分相同而改变残余γ量的钢试样,进行了组织观察及残余γ量的测定,并进行了各项力学试验,得出如下结论。

1)残余γ沿α’板条以宽1μm以下的微小块状或膜状存在。残余γ量较多的3Co钢水冷材和3Co钢炉冷材,主要在晶界附近存在几十微米的块状,这是组织不均匀的原因之一。

2)残余γ量增加时,Rp0.2下降,而在残余γ的相变诱导塑性的作用下显示出高的断裂延展性。

3)残余γ大量存在时,尽管α’母相在析出物的作用下被强化,但低强度残余γ或加工诱发α’成为破坏的途径,无法得到析出硬化的效果。

4)残余γ量及其黏结性的材料设计和细微组织控制,或能加速强度和延展性达到良好平衡的α’系析出硬化型不锈钢的开发。(孟群)