1 塑性加工技术动向

轴承一般由外圈、内圈、滚动体(滚珠、滚柱)和保持架构成。这些部件最初主要是用塑性加工方法制造出来的。其中,外圈、内圈制造方法是锻造、钢制保持架的制造方法是冲压成形。滚动体的制造方法是冷镦。

下面对轴承外圈和内圈的制造工艺进行简要介绍。

生产批量小的大型轴承外圈和内圈的制造工艺与生产批量大的中小型轴承外圈和内圈的制造工艺有很大差别。下面分别介绍这两类轴承外圈和内圈制造工艺的状况及最新技术动向。

1.1 大型轴承内外圈锻件的锻造工艺

1.1.1 大型轴承内外圈锻件锻造工艺概述

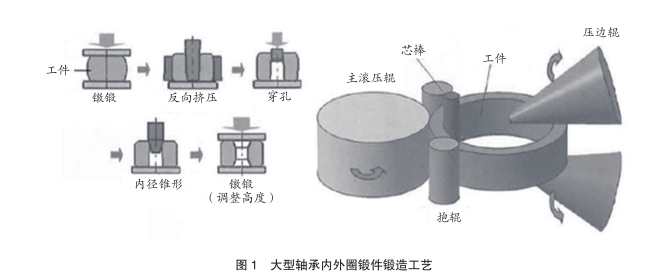

外径在Φ200 mm以上的大型轴承外圈和内圈的一般制造流程是,对坯料进行热锻成形后,用热滚压方法扩大其内径和外径,使之达到规定大小(图1)。热锻的工序是,将坯料锯切为规定的长度后,对坯料进行镦锻、反向挤压(孔穴成形)、穿孔、镦锻(调整高度)。在这个过程中,为了使锻造外圈和内圈时产生的边角余料量最小化,提高成材率,锻造时的孔穴径应比下工序热滚压的芯棒大一些。

热滚压设备有多种类型,一般使用的热滚压设备如图1的右图。其加工方法是,主辊与芯棒在外圈和内圈厚度方向(径向)上进行轧制,同时用两个圆锥形压边辊在外圈和内圈高度方向(轴向)上进行轧制。

这种滚压方法的优点是,在制造矩形断面内外圈时,不用更换芯棒等轧制工具,就可以滚压成形内外径以及高度不同的内外圈,可进行小批量内外圈制造。

1.1.2 大型内外圈锻件的锻造工艺最近动向

对于小批量的大型内外圈生产,目前,大多数仍采用叉式升降机对工件进行手工搬送。为了安全和改善作业人员的工作环境,推进了利用机械手、机器人将工件自动搬送到加热炉、锻造机、滚压机的自动化搬送系统。

对于批量较大的内外圈生产,在热滚压后,使用定径机,对工件进行矫正内外圈外径的定径精加工,以保证内外圈的正圆度。对于批量较小的内外圈生产,由于定径机费用较大,所以一般是在滚压成形后不再进行定径精加工。

近年来,对滚压成形后内外圈的正圆度的要求不断提高。为应对这种要求,采取了在滚压机上配置伺服驱动抱辊,对内外圈直径进行矫正的方法和控制成形辊及压边辊的转动速度,以提高内外圈正圆度的方法。

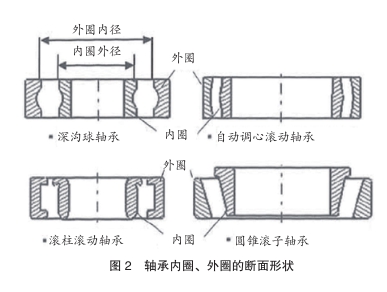

如上所述,配置压边辊的滚压机的优点是,不用更换滚压工具就可以制造矩形断面的内外圈,所以配置压边辊的滚压机得到普遍使用。如图2 所示,轴承的断面形状多种多样。对大型轴承内外圈断面进行切削,不仅降低了成材率,而且切削负荷也很大。所以,对圆锥滚子轴承内外圈等提出了接近内外圈最终制品形状的滚压加工技术。为了实现这种近终形滚压,必须更换成形辊和芯棒,所以需要有容易更换滚压工具的滚压设备。此外,对异形内外圈进行滚压加工时,内外圈不同部位的材料伸长量不同。为此,需要改变辊压工艺或使用新型滚压机。因此预计今后将推进容易更换滚压工具的滚压机的开发和对异形内外圈进行滚压加工的新型滚压机的开发。

1.2 中小型轴承内外圈锻件的锻造工艺

1.2.1 中小型轴承内外圈锻件锻造工艺概述

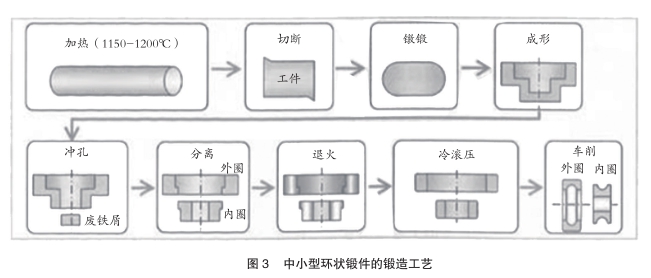

如图3所示,对于大批量制造的轴承内外圈,一般采用外圈和内圈同时锻造的所谓子母圈锻造方法。其锻造流程是,将高频加热到高温状态的棒材,在机内切断后,用传送装置搬送加热的坯料,进行镦锻、母子成形为内、外圈工件、冲孔、内外圈分离,制造成外圈和内圈。与单件锻造相比,子母圈锻造对外圈和内圈同时进行锻造,减少了锻造工序。但这种锻造方法是适用于配套使用的内外圈的锻造方法。

球轴承的内外圈之间有间隙,而锻造的外圈内径与内圈外径非常接近。所以锻造成形后,用冷滚压方法对外圈进行扩径,使外圈内径达到规定值。这个方法形成内、外圈和孔穴三个部分,所以叫做三点分离。三点分离制造法制作小径轴承的内外圈时,产生的边角料很少,所以加工费比冷滚压加工费用少。三点分离制造法制作轴承内圈时,可将锻造状态的内圈锻件直接送到下一个工序。但对于一定程度大的内圈,为了提高成材率,也要用冷滚压法进行扩径。

此外,对球轴承内外圈进行冷滚压加工时,为了提高成材率和减少车削量,要预成形轨道沟。

在进行冷滚压加工时,为了降低轴承钢的变形抗力,需要对轴承钢进行球化退火。但是轴承钢热锻后的硬度很高,必须在车削加工前进行软化退火,所以冷滚压加工前的球化退火不必进行。

在制造圆锥滚子轴承时,外圈的最小内径与内圈最大外径之差很小,所以,也有用与制造球轴承相同的热滚压三点分离法进行子母圈锻造的情况。也有热锻或温锻锻造成环形坯料后,再用冷锻方法锻造成图3所示的内外圈形状(孔穴贯通)。

1.2.2 中小型轴承锻造的发展方向

卧式滚压子母圈锻造工艺比立式冲压制造内、外圈的制造周期短、并具有切断功能,所以可使用棒材制作出内外圈的坯料。但另一方面,卧式滚压子母圈锻造中对加热棒材进行剪切切断,由于加热棒材的变形抗力不足,使切断面产生扭曲,使内外圈坯料镦锻后的外径不是正圆形。由此在内外圈成形加工时发生材料不均匀,导致偏肉和缺肉等缺陷发生,使内外圈精度和质量受到影响。过去虽然为解决这个问题,采取了许多措施,但都未能彻底解决。因此这是今后需要解决的重要问题。

此外,现在采用的提高热锻模具寿命的方法是直接对模具进行水冷,但模具内的轴承钢这类高碳钢被大量浇水,有产生淬火裂纹的危险。所以有必要研究不使制品被直接浇水,但可提高模具寿命的有效冷却方法。

热滚压锻造常用的坯料是棒材。为了进行连续化生产,需要研究对棒材接头进行准确检知,并且将含有接头的棒材坯料去除的方法。

此外,不言而喻的问题是提高热镦锻锻造和冷滚压的生产稳定性以及延长设备使用周期等。

1.3 小结

以上对大型和中小型轴承内外圈锻造工艺的现状、应解决的课题以及最新技术做了简要介绍。今后除了要进一步提高轴承内外圈的质量和降低制造成本,还必须符合改善地球环境的要求。为满足这些要求,应该进行近终形塑性加工技术的开发。

另外,轴承钢存在加热脱碳的问题,以及脱碳层导致即使制品形状精度达到要求,最后还要进行扒皮加工的问题。为解决这些问题,需要开发将加工温度降低到不产生脱碳层温度范围内的中温锻造和冷间锻造的近终形塑性加工技术。

此外,虽然极小径轴承制造已经实现了冷锻化,但要实现近终形锻造还需要做大量的研究开发工作。期待这些新技术在不久的将来得以实现并不断扩大使用。

2 热处理

滚动轴承用轨道轮与滚动体的微小接触部支撑着负荷,承受着反复的高面压。为了承受高面压,对轨道轮和滚动体进行使之硬度达到58HRC 以上的热处理。滚动轴承广泛使用的SUJ2 钢的热处理使用一般的热处理炉进行。将轴承部件在碳氢化合物气体为主的高温吸热型气氛中保持一定时间

后,在油中急冷淬火。在高温保持过程中,使前处理球化退火中析出的渗碳体(Fe3C)溶入基体内。固溶碳的奥氏体被急冷,发生马氏体转变,产生高硬度。

投入热处理炉中的热量只有30%左右用于加热被热处理的工件,未有效利用的、损失的热量很多。因此,根据降低热处理成本和减少环境负荷的要求,应该开发出热效率更高的淬火方法。

为了实现热效率高的热处理,采用了高频感应(IH)加热方法。IH 在被加热工件内直接产生感应电流,使工件本身发热、被加热。所以比在高温气氛中加热的方法热效率高。但是,IH 是对单个工件进行加热的方法,生产效率低于加热炉加热。为此,要提高IH 的加热温度,以缩短每个轴承的处理时间。由于加热温度越高,碳化物溶入奥氏体内的速度越快,所以提高IH 的加热温度,还可以缩短加热的保温时间。但是,目前关于高温加热淬火对SUJ2 钢的金属组织和性能影响的研究很少。

下面对各种IH 条件下制作的SUJ2 钢试样的金属组织和力学性能的试验结果,和与普通加热炉条件下的加热工件(炉加热品)的金属组织和力学性能进行比较。

2.1 高频感应加热(IH)条件的确定

SUJ2 钢的热处理是在钢的高温保温过程中,使适量的球状碳化物溶入基体、并使一部分碳化物残留到热处理以后。利用这种方法,使基体中的固溶碳含量对于轴承的滚动疲劳寿命达到最佳值。球状碳化物溶入过多,钢中的碳化物消失,失去对晶界的钉扎效果,导致晶粒粗大、强度下降。反之,球状碳化物溶入不足,基体中的固溶碳浓度低,淬火后得不到应有的硬度。因此,利用IH 加热时,必须确定使适量球状碳化物溶入基体的工艺条件。

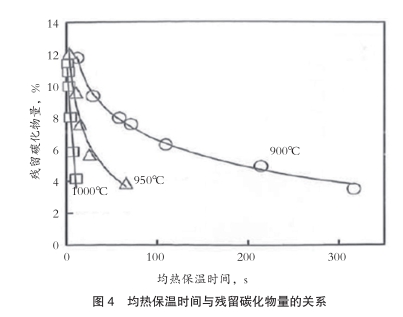

本文将热处理后残留在钢中的球状碳化物量简称为残留碳化物量。在对不同残留碳化物量试样的性能进行评价时,需要推定各种加热温度和保温时间的残留碳化物量。为此用下述试验得出了均热温度、保温时间与残留碳化物量的预测关系式。试验的均热温度分别是900、950、1000℃。试样是φ60mm×φ54mm×15mm的环形试样。试样外径面焊接上热电偶。在IH 对试样进行加热过程中,用热电偶测定试样温度。经10 s左右时间的加热,试样温度达到均热温度后,保温规定的时间,然后进行油淬。

图4是各均热温度下保温时间与残留碳化物量的关系。相同均热温度下,保温时间越长,碳化物溶入基体的量越多,残留碳化物量越少。此外,均热温度越高,碳化物溶入基体的速度越快。

用Kol omogorov-Johnson

-Mehl-Avrami 公式得出任意均热温度、任意保温时间下的残留碳化物量的预测公式是(1)式。

f=1-exp(-Ktn) (1)

式中,K(s-n):速度常数;t(s):保温时间;n:常数。

(1)式中,假定K 对温度有Arrhenius 型依存性(2)式。

K=Aexp(-Q/RT) (2)

式中,R:气体常数;T(K):均热温度。根据图4 的试验结果,用最小二乘法确定常数n、A、Q。

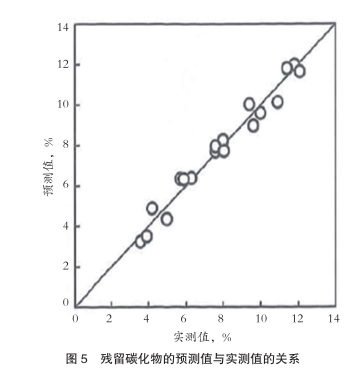

图5是根据预测公式求出的残留碳化物量和残留碳化物量实测值的关系。图5中的直线斜率为1,说明预测公式具有很高的准确度。

2.2 高频感应加热(IH)制作的试样的金属组织

制作9 种试样:均热温度900、950、1000℃,在各均热温度下,调整保温时间,使残留碳化物量分别是3%、8%、12%。测定9 种试样的原始奥氏体晶粒度、残余奥氏体量。根据(1)式计算出均热保温时间。

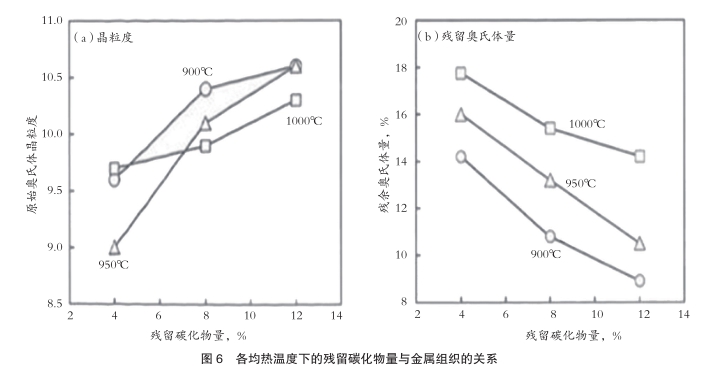

图6 是各均热温度下的原始奥氏体晶粒度、残余奥氏体量与残留碳化物量的关系。残留碳化物量越少,原始奥氏体晶粒越大(原始奥氏体晶粒度越小)。但原始奥氏体晶粒度与均热温度没有明确的关系。此外,均热温度越高,残余奥氏体量越多。

2.3 高频感应加热(IH)制作的试样特性

即使残留碳化物量相同,但均热温度不同,残余奥氏体量也会不同。制作如下试样,对试样的尺寸稳定性、静负荷容量、扭转疲劳强度进行评价,并与炉加热品的特性进行比较。试样的制作是,在进行上述的9 种IH 条件淬火后,进行①180℃×2h;②240℃×43s;③ 310℃ ×37s 的3 种回火。其中回火①是用与炉加热品回火相同的大气炉进行的常规条件回火。回火②、回火③是利用IH 进行回火。

2.3.1 试验方法

1)尺寸稳定性

轴承在长期的使用过程中,金属组织的经时变化会引起轴承尺寸的变化。应特别强调的是,内圈膨胀是导致蠕变损伤和热粘结的原因。因此,必须将轴承钢尺寸变化控制在适当的范围内。将各种IH 条件下制作的试样(φ60mm×φ54mm×15mm)在大气中进行230℃×2h 保温。对试验前后试样的尺寸变化率进行评价。

2)静负荷容量

静止状态轴承受到过大负荷作用时,轴承轨道面会产生压痕,引起轴承转动精度下降并产生噪音。从上述的各种IH 条件下制作的试样中切取板状试样。以一定负荷将3/8英寸的氮化硅陶瓷球压在试样上,形成压痕。对压痕进行评价。

3)扭转疲劳强度

在洁净润滑油和适当负荷的条件下工作的滚动轴承,基本上不会发生内部起点型剥离。所以,轴承的滚动疲劳评价需要很长时间。内部起点型剥离的初期裂纹是交替作用在表层的剪切应力引起的裂纹。所以对轴承钢扭转疲劳强度评价,基本上可以评价钢的滚动疲劳强度。为此,进行了20kz 交替剪切应力负荷的超声波扭转试验。

2.3.2 试验结果

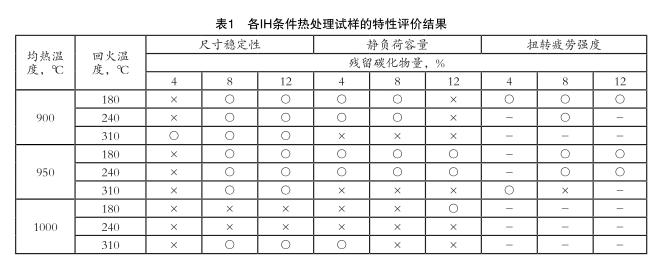

表1 是上述各种试验的结果。表中符号的意义是,“○”:试样性能等于或好于炉加热品的IH 条件、“×”:试样性能劣于炉加热品的IH条件、“-”:未进行试验。各种力学性能都等于或好于炉加热品的IH 条件有3 个,分别是:均热温度900℃-残留碳化物量8%、均热温度950℃-残留碳化物量8%、均热温度950℃-残留碳化物量12%。这3 个IH 条件试样的回火条件是180℃×2h 或240℃×43s的任何一个。

2.4 小结

为提高SUJ2 钢的淬火加热效率,对IH 加热淬火的均热温度和保温时间与淬火后残留碳化物量进行预测,并对用IH 加热淬火制作的试样的金属组织和各项特性进行了评价。试验评价结果表明,设定适宜的IH 条件,可以获得等于或好于炉加热品的特性。

为使感应加热能获得等于或好于炉加热品的特性,应精密调整感应加热线圈形状和加热曲线。基本上,感应线圈应该是一品一样。因此,感应线圈的形状设计需要花费很大的成本和很多时间。今后,利用高精度模拟技术,提高感应线圈形状设计效率是推进利用高频感应加热(IH)的重要课题。