为提高冷锻用中碳钢线材的成形性,需要使中碳钢线材低强度化和高延性化。为此,新日铁住金研究了钢的组织对球化退火中碳钢线材的力学性能的影响和中碳钢线材组织的控制方法,并开发出利用等温转变处理的冷镦用中碳钢线材。开发材经球化退火,获得渗碳体微细化、铁素体晶粒粗大化的组织,具有优良的成形性。

1 前言

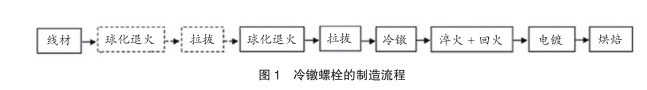

中碳钢线材广泛用做制造螺栓等机械零部件的材料。螺栓等机械零部件虽然要求具有高强度,但也要求具有良好的加工成形性。图1是螺栓的制造流程。热轧线材经球化退火(SA)和拉拔加工后进行冷锻成形,然后经淬火-回火和电镀,制成螺栓。在制造形状复杂的冷镦零部件时,要求材料具有高成形性。在这种情况下,如图1虚线所示,在进行SA处理和拉拔后,再次进行SA处理。SA处理是对处理品在A1下保温并从铁素体-奥氏体区开始进行缓冷的长时间热处理方法。因此,为降低制造成本,需要减少SA处理次数、降低处理温度以及缩短处理时间。

冷锻具有材料成材率高和加工时间短的优点,所以被用于螺栓等许多机械零部件的制造。但近年来部件材料高强度化引起的冷锻模具磨耗、磨损以及锻件开裂的情况不断增加,降低锻材变形抗力(降低锻材强度)、提高锻材延性是抑制上述现象的有效方法。本研究为提高冷镦用中碳钢的成形性,考察了SA处理后钢的组织对SA处理后的强度、延性的影响,对中碳钢线材组织控制方法进行了研究,开发出冷镦用中碳钢线材,并对开发线材的组织和成形性进行评价。

2 冷镦用中碳钢组织和力学性能的关系

2.1 SA处理后的组织与抗拉强度的关系

根 据Hal l-Pet c h定律,钢的强度与钢的晶粒直径的-1/2次方成正比。此外,有研究报告指出,根据 Orovan模型,含有弥散粒子钢的强度与粒子间距成反比、根据位错堆积模型,含有弥散粒子钢的强度与粒子间距的-1/2次方成正比。因此可知,钢的强度受晶粒直径和弥散粒子间距的影响。有研究报告指出,冷镦用中碳钢这类铁素体基体上弥散分布球状渗碳体钢的强度受铁素体晶粒直径和渗碳体间距的影响。

本研究的试验钢是0.43% C含量的中碳钢线材。试验钢有热轧状态和对试验钢进行面压缩率为30%的拔丝后、分别进行700-730℃范围内的SA处理状态。对这些状态的试验钢的组织和抗拉强度的关系进行了考察。对测定的抗拉强度σB(MPa)、组织观察得到的铁素体平均粒径Dα(μm)和渗碳体平均间距λ(μm)进行回归分析得出式(1)

σB= 3 2 0 4 5 0 D-1/2

α 100λ-1 ( 1)

抗拉强度测定值和用(1)式得到的计算值偏离很小,两者基本相同。根据上述结果可知,SA处理中碳钢的抗拉强度与铁素体平均晶粒直径的-1/2次方、渗碳体平均间距的-1次方成正比。也就是说,SA处理中碳钢的抗拉强度与屈服强度一样,随着铁素体平均粒径和渗碳体平均间距的增加而下降。

2.2 SA处理后的组织与延性的关系

本研究将拉伸试验得出的断面收缩率(面缩率)作为钢的延性评价指标。众所周知,钢的面缩率随铁素体平均粒径的减小而增大。此外,有研究报告指出,球状渗碳体弥散分布的中碳钢的面缩率和断裂应变受到渗碳体尺寸的影响。

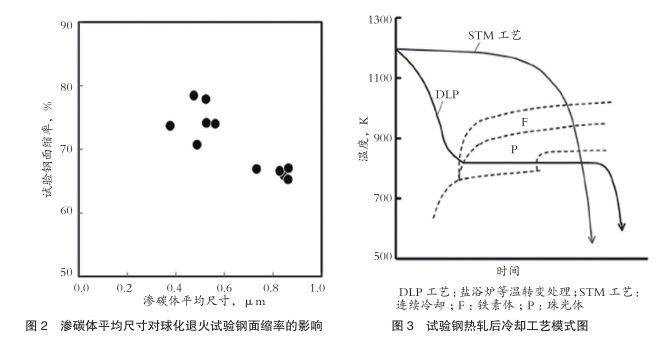

本研究对上述试验钢的组织与面缩率的关系进行了考察。得到SA处理后钢的铁素体平均粒径与面缩率的关系,即随着铁素体平均粒径的增加,试验钢的面缩率增大。这种变化趋势与过去的研究结果不同。渗碳体尺寸与面缩率的关系如图2所示。

随着渗碳体平均尺寸的增加,试验钢的面缩率下降。有研究指出,在钢的韧性断裂过程中,渗碳体平均尺寸越大,钢中空洞发生的频率就越大,并且在小塑性应变的情况下也发生空洞。因此,对本研究的试验结果可做如下解释。在粗大渗碳体周围产生应力集中,导致粗大渗碳体与铁素体界面上优先产生空洞。所以,渗碳体平均尺寸对面缩率的影响大于铁素体粒径的影响。本研究也确认,SA处理中碳钢的面缩率随着渗碳体的微细化而升高。

3 等温转变处理中碳钢线材的材质控制

3.1 中碳钢线材组织控制的思路

SA处理后的中碳钢线材软质(低强度)、高延性是提高中碳钢线材冷镦成形性的有效方法。新日铁住金对控制中碳钢铁素体粒径和渗碳体尺寸,使钢获得低强度高延性的方法进行了研究。

球状渗碳体弥散钢的组织与力学性能有以下的关系。

1)钢的抗拉强度随渗碳体间距和铁素体粒径的增大而下降。

2)钢的面缩率随渗碳体微细化而升高。

因此,为降低中碳钢的强度和提高其延性,应增大铁素体粒径和细化渗碳体。

以下是对获得上述组织的方法进行的思路分析。

一般来说,当钢中的析出物随机分布时,含有第二相粒子钢的晶粒半径(R)、析出物半径(r)、析出物体积分数(f)的关系可用式(2)表示。

4 r

R=— — (2)

3 f

根据(2)式,如钢中析出物尺寸小,则钢的晶粒直径也小。实际中碳钢中的渗碳体很少是随机分布的。渗碳体多偏聚在晶界和SA处理前的珠光体上。有研究报告提出,当析出物偏聚在晶界时,偏聚在晶界的析出物比率(Φ)、钢的晶粒半径(R)的关系可用式(3)表示。2 r R= —— —— (3)

Φ1/2 f 1/2

从(3)式可知,当偏聚在晶界的析出物的量大时,可以抑制钢的晶粒长大。也就是说,当渗碳体的尺寸和体积分数一定时,渗碳体均匀分布钢的铁素体晶粒直径大于渗碳体晶界偏聚钢的铁素体晶粒直径。因此可推定,渗碳体在钢中均匀分布可使铁素体晶粒粗大化,从而使钢兼有低强度和高延性。

3.2 等温转变处理中碳钢线材的组织

由上述研究可知,渗碳体的分布状态会对铁素体粒径产生影响。所以,本研究对不同渗碳体分布状态的中碳钢线材SA处理后的组织进行了考察。为此,对热轧后的0.43%C中碳钢线材实施不同的冷却工艺,制作出不同珠光体分布的线材。

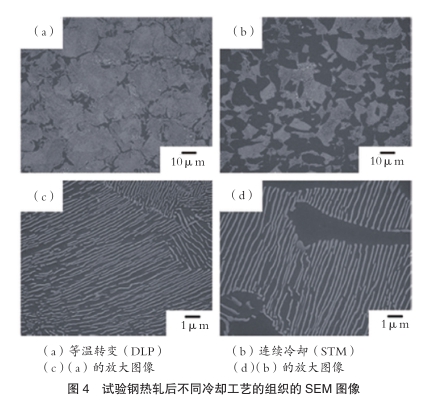

图3是不同冷却工艺的示意图。DLP冷却工艺是将热轧线材浸入轧机后面的盐浴冷却设备(DLP),将线材在珠光体转变温度区保温,使之发生等温转变的冷却工艺。STM冷却工艺是利用斯泰尔摩设备对热轧线材进行风冷的连续冷却工艺。以下将DLP冷却的0.43%C中碳钢线材记做43C-DLP、将STM冷却的0.43%C中碳钢线材记做43C-STM。

图4(a)是等温转变的43C-DLP的组织。43C-DLP的组织是铁素体显著减少,接近于全部珠光体的组织。图4(b)是连续冷却的43C-STM的组织。43C-STM的组织是铁素体/珠光体组织。此外,从图4(c)、(d)可知,43C-DLP的珠光体片层间距小于43C-STM。因此得到的结论是,等温转变处理制造的中碳钢线材组织基本上是片层间距很小的全珠光体组织。

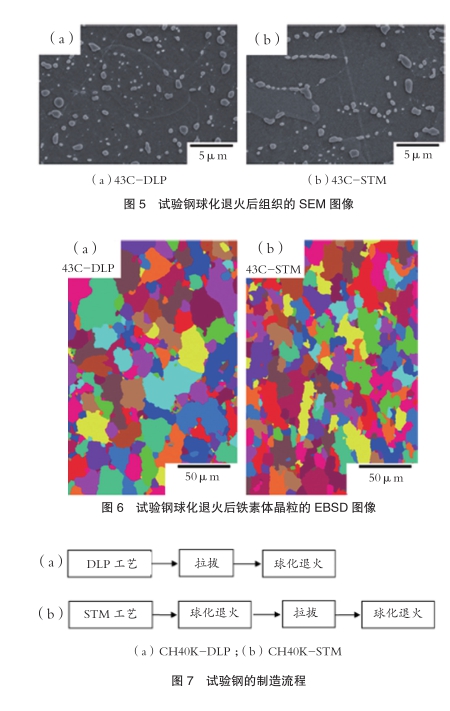

图5是4 3 C - D L P、43C-STM拔丝后、经A1点下SA处理的组织。43C-DLP中的渗碳体均匀分布(图5

(a)),43C-STM中的渗碳体偏聚在SA处理前的珠光体上(图5(b))。SA处理后的43C-DLP、43C-STM的渗碳体平均尺寸分别是0.47、0.53μm。43C-STM的渗碳体比43C-DLP粗大,并且形状是非球形,异形渗碳体很多。由此可知,与连续冷却得到的铁素体/珠光体组织经SA处理后渗碳体相比,等温转变处理得到的珠光体组织经SA处理后的渗碳体分布均匀并且尺寸较小。珠光体组织中的渗碳体分布均匀,所以偏聚在铁素体晶界的渗碳体量很少。

图6是电子背散射衍射(EBSD)得出的SA处理后的铁素体晶粒图像。SA处理后的43C-DLP、43C-STM的铁素体晶粒尺寸分别是20、17μm。43C-DLP的铁素体粒径大于43C-STM。

利用实测的渗碳体平均尺寸和铁素体平均粒径,求出偏聚在铁素体晶界的渗碳体的比率Φ(偏聚率)。将43C-DLP、43C-STM的偏聚率Φ、渗碳体平均尺寸r、和铁素体平均粒径R分别记做ΦDLP、ΦSTM、rDLP、rSTM、RDLP、RSTM,则根据(3)式可得出用(4)式表示的43C-DLP与43C-STM的偏聚率之比。

ΦSTM rSTM RDLP

———=(——)2 ( —— ) 2

ΦDLP rDLP RSTM

(4)将实测得到的渗碳体平均尺寸和铁素体平均粒径代入(4)式,得到ΦSTM/ΦDLP=1.8。该值与从图5的组织照片得到的实测值一致。因此,用偏聚率的差别,就可以理解SA处理后的43C-STM与43C-DLP铁素体粒径的差别。

综上所述,等温转变处理中碳钢经SA处理后,钢中的渗碳体均匀分布。所以,铁素体晶粒粗大、渗碳体尺寸变小。因此,兼有低强度和高延性的特点,具有提高钢的冷镦成形性的可能性。

4 开发线材的特性

4.1 开发线材的制造方法

本研究基于上述思路,用螺栓等机械部件普遍使用的JIS SWRCH40K( 简称CH40K)钢,制造冷镦用中碳钢线材。试验钢的制造流程如图7。开发钢(以下称为CH40K-DLP)热轧后,经DLP设备进行等温转变处理后冷却。

如前所述,DLP设备制造的中碳钢线材经SA处理后钢中的渗碳体微细、铁素体晶粒粗大,兼有低强度和高延性。所以可省略拔丝前的SA处理,直接进行拔丝和SA处理,即可制造。作为比较的传统钢(以下称为CH40K-STM),在热轧后,经常规线材冷却用的斯泰尔摩设备风冷后,进行SA处理和拔丝。然后再次进行SA处理,制成线材。

4.2 开发线材的组织和性能

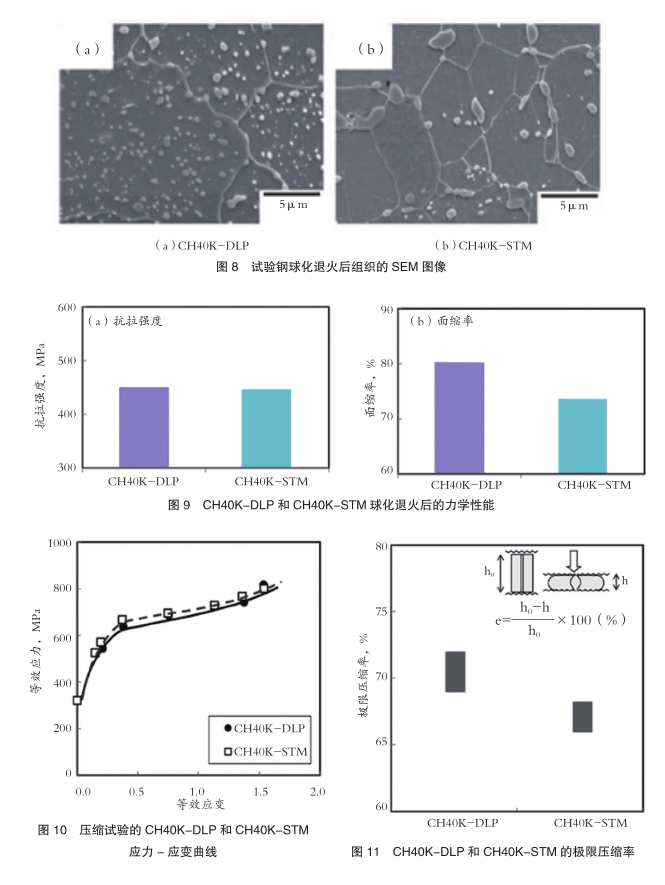

图8是开发线材和传统线材经SA处理后的组织。CH40K-DLP的渗碳体微细并均匀分布。而在CH40KSTM中,异形粗大渗碳体偏聚在铁素体晶界和SA处理前的珠光体上。并且,CH40KDLP的铁素体粒径大于CH40K-STM。

图9是开发线材和传统线材经SA处理后的抗拉强度和面缩率。CH40K-DLP和CH40K-STM的抗拉强度基本相等,但CH40K-DLP的面缩率大于CH40K-STM。

如前所述,抗拉强度受铁素体平均粒径和渗碳体平均片层间距的影响。CH40K-DLP的渗碳体微细、平均片层间距小,但铁素体平均粒径大,所以其抗拉强度与CH40KSTM基本等同。面缩率受渗碳体平均尺寸的影响。SA处理后的CH40K-DLP渗碳体平均尺寸小于CH40K-STM,所以CH40K-DLP的面缩率大于CH40K-STM。

4.3 开发线材的冷镦成形性

冷镦成形性的评价指标是端面拘束压缩试验得出的压缩变形抗力和发生压缩裂纹的极限压缩率。压缩试验得出的应力-应变曲线如图10。虽然CH40K-DLP制造中省略了拔丝前的SA处理,在制造过程中只进行一次SA处理,但其应力-应变曲线与进行两次SA处理的CH40K-STM相同。因此,可判定CH40K-DLP与CH40K-STM的变形抗力等同。

图11是CH40K-DLP和CH40K-STM的极限压缩率。为进行压缩裂纹评价,使用了缺口试样。缺口沟深0.8mm、沟角度30°、沟底曲率半径0.15mm。试样压缩后,缺口部位出现0.5mm以上的裂纹时,判定为发生压缩裂纹。极限压缩率e、试样原始高度h0、发生压缩裂纹后的试样高度h之间的关系可用(5)式表示。

h0-h

e=———×100(%) (5)

h0

CH40K-DLP的极限压缩率大于CH40K-STM。这个试验结果表明,与CH40KSTM相比,CH40K-DLP可以在大应变变形时抑制变形加工裂纹的发生。原因是,CH40K-DLP中的球状渗碳体的尺寸小,抑制了渗碳体和铁素体界面上裂纹的发生。

5 结语

SA处理中碳钢的抗拉强度随铁素体平均粒径的增加和渗碳体平均片层间距的增大而下降。SA处理中碳钢的面缩率随渗碳体微细化而升高。

根据上述研究结果推定,具有大粒径铁素体和微细化渗碳体组织的中碳钢兼有低强度和高延性,从而提高钢的冷镦成形性。对中碳钢进行等温转变处理形成珠光体组织后,进行SA处理是使中碳钢具有上述组织的有效方法。

本开发的冷镦用中碳钢线材虽然只经一次SA处理,但压缩试验得到的压缩变形抗力与两次SA处理的传统钢线材相同,并且具有大于两次SA处理的传统钢线材的极限压缩率。

使用本开发钢,省略了拔丝前的SA处理,降低了热处理成本。

此外,使用本开发钢可以抑制冷镦中加工极限裂纹。因此,使用本开发钢可以对形状复杂制品进行冷镦成形制造。综上所述,可以期待本开发钢将在提高螺栓等机械零部件生产效率、节能、制造复杂形状零部件、降低机械零部件成本和零部件高性能化等方面发挥促进作用。

(高宏适)