中冶节能环保有限责任公司(简称:中冶环保)前身为1978年成立的冶金工业部环境保护研究所,是我国最早开展工业环境保护和污染防治的科研院所。生态环境科技是国家科技创新体系的重要组成部分,是推动解决生态环境问题的利器。习近平总书记强调,要坚持精准治污、科学治污、依法治污,保持力度、延伸深度、拓宽广度,持续打好蓝天、碧水、净土保卫战。中冶环保始终践行科技强国、创新兴企的责任使命,以专业的态度为国内外大型工业企业、市政区域环境综合治理量身定制解决方案,为国家实现绿色发展战略添翼助力,聚焦解决钢铁行业节能环保领域的难点和痛点,在钢渣热闷余热相变储热技术、高炉煤气全硫脱除技术和转炉烟气LT超净除尘技术等多方面不断取得显著成绩。本报道向读者呈现由中冶环保自主研发,已在纵横钢铁中试成功,即将在钢铁行业大力推广的高炉煤气全硫脱除技术。该技术采用低温COS催化水解 H2S铁基干法吸收路线,在高炉煤气环境下,可实现COS转化率高于97%,H2S脱除效率高于99%,全面满足燃气用户超低排放标准要求。

随着电力行业超低排放改造的完成,国家有关部门加大力度推动钢铁行业的超低排放改造。目前使用高炉煤气作为燃料的各工序SO2排放浓度通常在40-150mg/m3,无法满足2019年由生态环境部等五部委联合印发的《关于推进实施钢铁行业超低排放的意见》中的限值要求(热风炉、热处理炉等工序系统出口SO2排放限值为50mg/m3,燃气锅炉出口SO2排放限值为35mg/ m3),因此需要进行超低排放改造。

1源头治理与末端治理的对比

高炉煤气脱硫工艺通常分为源头治理和末端治理这两大类。目前主流的脱硫工艺为在各工序末端配套建设脱硫设施,由于各工序相互独立,存在着用气分散、装置分散、管理分散等问题,为达到超低排放标准需要配套建设多套脱硫设施,投资和运行费用较高。末端治理的短板显而易见。

既然作为主要燃料的高炉煤气,其含硫量过高是导致下游各工序SO2排放超标的重要原因,那能不能找到一种方法,只建设一套脱硫设施就可以实现各工序SO2的源头治理,既能满足超低排放要求,又能显著降低各工序脱硫的投资及运行费用呢?此外,高炉煤气在脱硫过程中对HCl也有协同脱除作用,可降低因氯腐蚀煤气管道引发的安全事故发生概率及维检费用。这样的良好意愿即为源头治理的初衷,如能实现,其优势会是非常显著的。

2现有脱硫方法及其不足

据专家介绍,目前,针对COS及H2S脱除技术的研究主要面向煤化工合成气、天然气等环境下的净化过程,形成了COS催化水解、催化加氢等一系列成熟技术并实现了工程应用,但针对高炉煤气环境下的COS及H2S脱除技术研究相对较少。而且,国内在用高炉多数尚未配备高炉煤气脱硫设施,部分已建成的高炉煤气脱硫设施,采用的技术也主要是从煤化工等行业的煤气治理工序中简单移植而来,未充分考虑行业差异及高炉煤气特性,存在催化剂中毒、效率下降、使用寿命缩短、管道堵塞、降低煤气热值等问题。

在这一背景下,中冶环保迎难而上,积极响应国家超低排放改造政策,为高炉煤气脱硫提供经济可行的优选技术方案,解决高炉煤气脱硫过程中的难点和痛点问题,布局开发适用于高炉煤气氛围的高炉煤气全硫脱除技术,为钢铁企业走SO2源头治理之路奉献央企的责任和担当。

3高炉煤气全硫脱除技术研发

从2019年开始,中冶环保依托钢铁工业环境保护国家重点实验室这一国家级科技创新平台的优势,历经三年的时间,成功自主研发出了高炉煤气全硫脱除技术,并在此期间被立项为五矿集团科创项目,获得了2000多万元资金的大力支持。

据了解,此项技术是引导环保治理由末端向源头治理转变的一体化全硫脱除技术,采用“COS催化水解 H2S干法吸收”的技术路线,先将有机硫催化水解为H2S,再使用干法吸收剂对H2S进行吸收,以达到全硫高效脱除的目的,解决了低温煤气催化水解的技术难题。

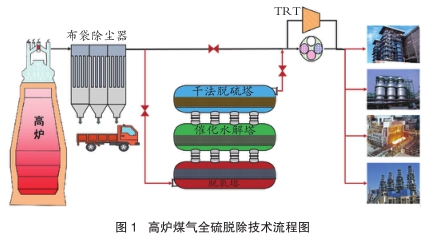

高炉煤气全硫脱除技术的工艺流程(如图1所示)为:高炉炼铁生产过程中副产的可燃气体高炉煤气,首先经过布袋除尘后进入催化水解反应器,与催化剂保护剂接触,在催化剂保护剂的作用下,高炉煤气中的部分HCl与H2S被保护剂吸收,避免水解催化剂发生HCl中毒;经过催化剂保护剂后,高炉煤气中的COS与水蒸气在水解催化剂作用下发生水解反应,生成H2S与CO2;高炉煤气经催化水解塔后,进入干法脱除塔,H2S与反应塔内的氧化铁发生反应生成硫化铁等,同时,在脱硫剂的作用下,高炉煤气中的SO2、HCl等酸性气体也被同时脱除;之后高炉煤气进入余热余压发电系统,在满足脱硫效果和使用条件后接入下游管网供用户使用。

经归纳,该技术主要具有以下先进性和创新点:

1)新型高效水解催化剂

针对催化剂效率低、寿命短的问题,高炉煤气全硫脱除技术通过研究催化机理和不同高炉煤气组分对催化剂的影响机理,以氧化铝为载体,碱金属氧化物为活性组分,研发出一种新型催化剂。在高炉煤气温度高于70℃情况下,催化剂水解效率可以超过90%,使用寿命在1年以上,实现了COS的持续高效水解。

2)高硫容H2S吸收剂

该技术采用Fe2O3基干法脱硫剂作为H2S吸收剂,不会产生管道堵塞问题,对煤气热值基本不产生影响;同时该H2S吸收剂穿透硫容能够达到25%,对H2S的吸收效率能够达到99%以上。

4高炉煤气全硫脱除技术中试

2020-2021年,中冶环保于河北纵横钢铁进行了烟气量为5000Nm3/h的高炉煤气全硫脱除中试试验,连续运行时间高于1年。经了解,在中试试验中,COS水解催化剂可在高炉煤气环境下实现97%以上水解转化效率,连续运行过程中催化剂效率未出现明显下降,H2S吸收剂在高炉煤气环境下穿透硫容可达25%,运行期间中试系统出口全硫含量低于5mg/m3(以H2S计),折算后完全满足各高炉煤气下游工序的超低排放限值。

根据上述高炉煤气中试试验结果,以2060m3高炉为例,专家进行了成本测算,如:煤气量取40万Nm3/h,硫含量取200mg/m3,氯含量取100mg/m3,催化剂及干法脱硫剂每年费用为1020万元;按照利用系数2.0计算,2060m3高炉年产铁约150万吨,则高炉煤气的脱硫费用仅折合约6.8元/吨铁。

另据相关测算表明,在完全满足超低排放标准的情况下,采用高炉煤气全硫脱除技术,其投资和运行的经济性相对末端治理技术是非常直观明了的(见表1)。

中冶环保是我国钢铁行业节能环保事业“国家队”,聚焦解决钢铁行业节能环保领域的痛点和难点问题,其技术水平和服务意识始终立于行业前沿。数十载的执着努力,初心不改,中冶环保的成长发展过程浓缩了中国钢铁工业从引进消化吸收到高质量自立自强的发展之路。可以预见,中冶环保自主研发成功的高炉煤气全硫脱除技术在钢铁行业内获得广泛应用后,将发挥脱除效率高、流程简单、运行可靠、投资和运行费用低等显著优势,更好地推动钢铁企业通过源头治理来实现超低排放要求,以减污降碳高效协同,助力钢铁行业节能减排并实现国家“双碳”目标。(黄翔)

- 相关新闻