1前言

近年来,面对社会的可持续发展和碳中和趋势,使用化石燃料的内燃机车汽车逐渐被以电动、混合动力车等为主的电动汽车取代。由于电动汽车的电池重量较重,车重也随之增加,因此为了延长行驶距离和确保车内空间,要求实现零部件的小型化和轻量化。也就是说,对材料的高强度需求越来越高。与此同时,推动电动汽车零部件制造工序实现碳中和的活动也在各企业扩大。

为了满足这些需求,在日本大同特殊钢公司进行了气体渗碳工序的“真空渗碳”化和热锻造工序的“冷锻造”化,省略了球化退火和调质处理(淬火、回火)等“热处理工序”,实施了对应这些的钢材开发。其中,可省略热加工后的调质处理的非调质钢被广泛应用于机械结构部件。传统的非调质钢大多是在中碳钢中添加微量V的铁素体-珠光体型非调质钢(以下称:F P型),为了获得900MPa以上的强度,必须提高含碳量,因此又存在韧性和切削性显著下降的问题,一直被认为难以实现高强度化。为此,大同特殊钢公司致力于开发强度比F P型非调质钢高,而且切削性能优良的时效硬化型贝氏体非调质钢(以下称:B时效型)。以往的B时效型与中碳合金钢的调质材相比,存在硬度和韧性平衡性明显下降的问题。因此,大同特殊钢公司经过反复研究,成功开发出了强度和韧性均衡达到前所未有水平的钢,特此介绍。

2开发钢的特征

2.1开发钢成分

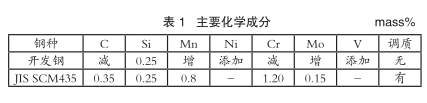

开发钢的成分如表1所示。作为比较,一并示出了一般的中碳合金钢的调质材、被广泛使用的JIS- SCM435。另外,开发钢成分的增减是以SCM435为基准记录的。开发钢为了通过利用时效硬化提高切削性和兼顾高强度而增加了Mo和V添加量。另外,为了通过提高渗碳体(以下称θ相)控制和位错易动性来提高韧性,降低了C含量,增加了Mn和Ni的添加量。

2.2强度和韧性

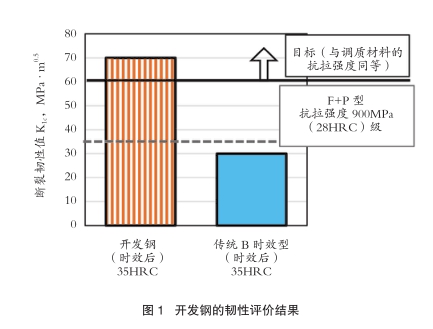

图1是使用液压伺服试验机的破坏韧性试验结果。一般来说,韧性与硬度(或抗拉强度)呈负相关性。为了提高硬度和韧性的平衡性,首先要降低作为破坏起点的θ相等第二相粒子,抑制裂纹的生成,通过促进交叉滑移抑制沿解理面断裂等。

大同特殊钢公司明确了B时效型钢的θ相尺寸不仅可以降低C含量,还可以降低贝氏体相变开始温度(Bs点)。如图2所示,开发钢锻造后残余奥氏体(γ)变少,而且锻造冷却过程中C向残余γ的富化变少。结果,确认了在时效硬化处理时分解生成的θ相减少。相对于B时效型钢,采用了θ相控制和添加Ni来提高母材韧性的结果如图1所示。开发钢的韧性比B时效型钢和F P型钢大幅度提高,达到了与调质材同等以上的优良韧性。另外,确认应用开发钢的实际部件的抗拉强度在1050MPa以上,具有良好的韧性。

2.3切削加工性

一般来说,机械结构部件需要进行很多切削加工,因此除了强度特性之外,还要求切削加工性。开发钢通过灵活运用时效硬化处理,在获得1050MPa以上强度的同时,还可降低切削加工时的硬度。

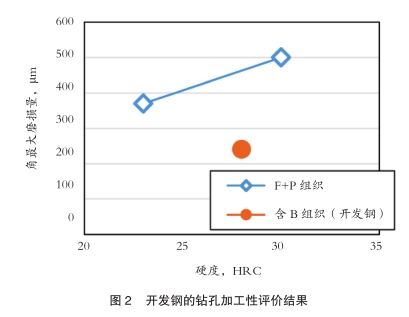

图2是钻孔加工试验结果。切削加工时组织为贝氏体的开发钢,与F P型钢的组织相比,确认具有良好的切削加工性。该结果是由于贝氏体是微细碳化物均匀分散的组织,所以降低了剪切应力。

2.4抗氢脆化特性

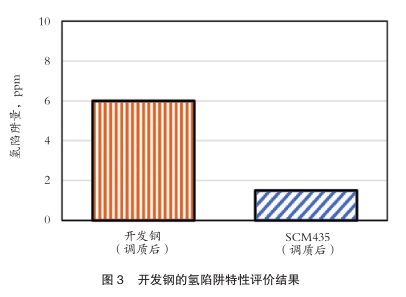

一般来说,抗拉强度在1000-1200MPa以上的高强度钢容易发生由氢引起的延迟断裂。因此,为了评价抗氢脆化特性,采用阴极充氢试验,对侵入氢量进行了评价,结果如图3所示。从图3可以看出,开发钢比一般的调质材具有更高的吸附氢能力。此外,通过升温析氢分析可知,开发钢在200℃以上的析氢峰值(强陷阱的非扩散性氢)较大。根据本结果可以推断,时效硬化处理析出的NaCl型纳米尺寸Mo、V复合碳化物,起到了成为氢捕获地点的作用,从而使开发钢具有优良的抗氢脆性。

3结语

本文介绍了大幅提高强度和韧性平衡,可替换中碳合金钢的调质材的时效硬化型贝氏体非调质钢的各种特性。目前,本开发钢已作为喷射系统部件投入使用。

近年来,对于机械结构部件,在高特性化和低成本化的基础上,降低环境负荷(实现碳中和)的要求高涨。大同特殊钢公司今后将继续采用新技术进行钢材和工艺开发,满足用户的多样化需求。(魏英杰)