近来,JFE钢铁公司利用数字孪生技术,在西日本制铁所(福山地区)的焦炉中,进行了节能减排的设备技术开发,并投入了工程运用。该解决方案已被采纳为一般社团法人环境共创倡议(SII)资助金业务。

作为数字化转型战略,JFE钢铁公司的目标是在整个钢铁厂中利用信息物理系统(简称:CPS)来实现智能钢铁厂。数字孪生是CPS的核心技术,是将现实世界的物理系统和过程在虚拟空间(数字)上再现与现实世界等价的模型,可以充分模拟现实世界。即使是少量的数据,也可以对现实世界无法掌握的设备内部状态进行可视化处理,对于目视和传感器难以确认内部状况的设备,也可以有效地开发和运用以往无法实现的生产过程。此外,还可以有效预测大规模操作和设备变更时的影响。通过在具体生产过程中应用数字孪生技术,2021年该公司高炉CPS将高炉停工到重启的时间从原来的6个月以上缩短到约2个月。

到目前为止,为了改善操作,JFE钢铁公司开发了数字孪生技术,借助该技术致力于改善西日本制铁所(福山地区)5号焦炉D组(以下简称:5D炉)的操作,如图1所示。在钢铁行业中,炼铁工序中的能耗和二氧化碳排放占比最大,通过高效运转高炉和制备均质高品质原料,对实现碳中和起着重要作用。

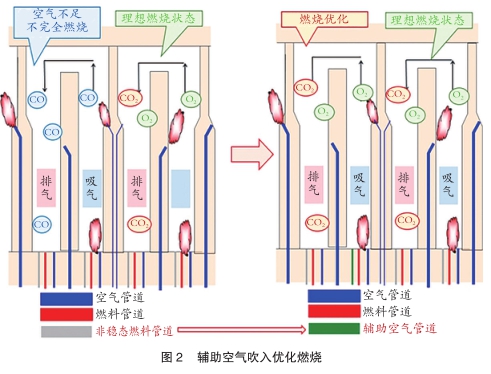

5D炉中,根据虚拟空间上构筑的焦炉的数字孪生信息,由于空气不足导致部分燃料未充分燃烧,会直接影响燃料密度。一直以来,主要对炉内空气总量进行调整,但通过使用数字孪生技术,可以确认部分控制空气供给量有助于高效操作,还成功地计算出了燃烧优化的辅助空气量。基于这一见解,在现有设备基础上开发出新设备,并开始实际运用,如图2所示。通过实现部分燃烧优化,与以往相比,实现了燃料使用量减少约5%,二氧化碳排放每年削减6600吨。

为了在全球钢铁行业的竞争中立于不败之地,JFE钢铁正在借助数字孪生技术开发创新流程,并在所有业务领域推进数字化转型,积极开发和实际应用 CPS 等新技术,改造现有业务以及创造新业务。(文德)