钢铁行业链篦机-回转窑球团烟气超低排放技术适用于烟气治理。

1技术内容

1.1技术原理

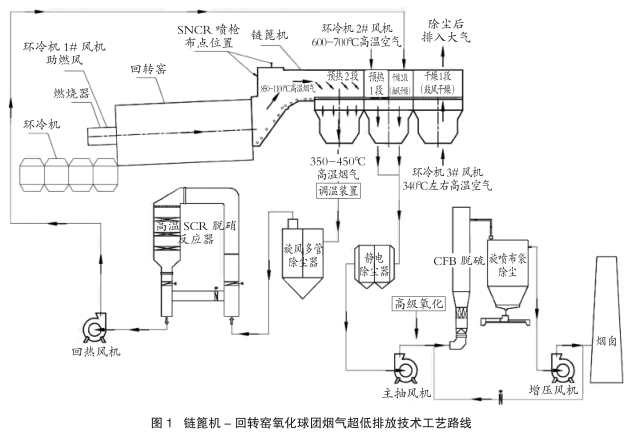

该技术利用主流的选择性非催化还原(SNCR)及选择性催化还原(SCR)脱硝技术,结合链篦机-回转窑的生产烟气温度特点,将脱硝技术嵌入到链篦机-回转窑生产工艺过程中。从整个流程方面,结合生产工艺的烟气温度变化,设置了三级脱硝系统。一级采用SNCR(850-1150℃)脱硝,二级采用高温高尘(320-420℃)SCR脱硝,三级采用低温(100-180℃)氧化辅助半干法协同脱硝。

脱硫采用半干法脱硫 布袋除尘器,在球团烟气高SO2浓度、低排烟温度下,对循环流化床(CFB)的床层压降、循环灰量、塔内固气比与脱硫效率之间的关系进行了优化设计,确定最优工艺参数,建立运行导则。通过化学动力学、流场传质分析,优化了CFB吸收塔设计。同时在低温滤料的筛选、防糊袋措施,以及布袋的保温、防腐等方面,也进行了优化设计。

1.2主要创新点

1)将脱硝技术嵌入到链篦机-回转窑生产工艺流程过程中。无需对烟气进行升温,无需消耗补燃加热能源,运行成本低;不存在GGH换热器腐蚀及堵塞的问题,整个系统比较简单,设备少,易于操作及维护。

2)设置了三级脱硝,实现了脱硝温度自动可调,NOx达到超低排放。满足启、停机及负荷变化过程的达标排放,实现与主机100%同步作业。解决了仅设置一级脱硝难以实现超低排放、负荷及温度变化时易超标的问题。

3)脱硫系统能够实现烟气中二氧化硫与氮氧化物的同时脱除,且能够达到球团烟气高SO2浓度、低排烟温度下的超低排放要求。

2污染治理或环境修复效果

以迁安市九江线材有限责任公司超低排放项目为例,净化后烟气SO2、NOx、颗粒物排放浓度分别≤20mg/m3、≤30mg/m3和≤5mg/m3。

3技术示范情况

该项目已应用于河北省迁安市九江线材有限责任公司1#和2#各240万吨/年链篦机-回转窑烟气脱硫脱硝除尘超低排放EPC总承包项目中,每套系统处理规模为120万m3/h,技术路线为SNCR脱硝 SCR脱硝 CFB脱硫。该系统可连续、稳定地满足超低排放要求,各项技术、经济指标均达到甚至优于设计指标。

4投资估算

以单台年产球团矿量240万吨链篦机-回转窑球团(处理烟气量120万m3/h)为例,工程总投资6800万元。

5技术成果转化推广前景

随着国内大型钢铁企业大力发展高比例球团高炉冶炼技术,球团烟气污染物排放量也将大幅提高,烟气超低排放的需求也相应增加,该技术未来的应用前景广阔。(选自科技部发布的《国家绿色低碳先进技术成果目录》)

- 相关新闻