1前言

通常,齿轮、传动轴等要求高强度的驱动系统部件都是由渗碳钢制造的,且通常采用制造成本较低、材料成材率较高的冷锻法来制造。但冷锻加工制造中,为保证良好的冷锻性和部件的尺寸精度以及达到要求的强度,需要进行热处理和机械加工,而热处理和机械加工又是产生CO2排放的主要原因。因此,对部件的原材料渗碳钢提出了简化-省略热处理和机械加工,但不降低制造性和部件性能的要求。

为此,日本山阳特钢为了实现部件制造工序的省略化或简略化,进行了高强度ECOMAX?系列渗碳钢的开发。以下,对ECOMAX?系列渗碳钢各钢种的特点和部件制造工序的省略化或简略化的作用做简要介绍。

2 ECOMAX?系列渗碳钢的设计思路和钢的特点

ECOMAX?系列渗碳钢的设计思路是,不依靠添加Ni、Mo,而是通过其他合金成分的优化,提高齿轮等部件的强度(特别是提高抗剥蚀性),并同时减轻部件制造的工序负荷。与JIS SCM420钢相比,ECOMAX?系列渗碳钢成分的共同特点是,高Si-低Mn-高Cr-无Mo-添加Nb。该成分设计的思路是,增加Si含量,提高钢的抗回火软化性,对表面异常渗碳层进行改质和提高抗剥蚀性。降低Mn含量以提高钢的冷锻性、增加Cr含量与增加Si含量一样,提高抗剥蚀性,并且使冷锻前钢的球化退火(SA)组织均质化,以提高钢的冷锻性和抗晶粒粗大性。此外,增加Cr含量还可以缩短SA处理的时间。不添加Mo的原因是为了削减成本并降低钢的硬度以及提高钢的冷锻性。添加Nb的目的是,在钢中生成Nb的碳氮化物,以提高钢的抗晶粒粗大化性。

1)ECOMAX?1、ECOMAX?2

ECOMAX?1、ECOMAX?2是ECOMAX?系列中低C、含B钢种,适用于制造要求高韧性的部件。并且,由于C含量较低,SA材的变形抗力小,冷加工性优良。但是另一方面,由于钢中含B,与非含B钢相比,会发生特异的热处理变形行为。所以,在要求渗碳淬火部件高精度化时,应考虑热处理变形引起的尺寸变化。ECOMAX?1相比ECOMAX?2的淬透性更高。

2)ECOMAX?4

ECOMAX?4是为减轻渗碳淬火引起的热处理变形而开发的高强度渗碳钢。在ECOMAX?4的开发过程中,进行了强制性的不均匀冷却淬火试验和CAE解析,查明了化学成分与热处理变形的关系,得出了强度高和热处理变形小的最佳成分。但是,由于ECOMAX?4的C含量较高,所以在某些冷锻前的SA条件下,ECOMAX?4的冷锻负荷会大于SCM420等传统钢。

3)ECOMAX?5

ECOMAX?5是ECOMAX?系列钢中最新开发的钢种。ECOMAX?5在保持了原有ECOMAX?系列钢优良的抗剥蚀性的同时,还具有部件尺寸高精度化、优良冷锻性以及抗晶粒粗大化等优点,并且制造成本低,CO2减排效果大,是具有良好综合性能的钢种。

3使部件制造工序简略化的ECOMAX?系列钢特性

1)ECOMAX?钢的优良冷锻性实现冷锻的近终型化

与热锻相比,冷锻材料在加工时硬度高、变形能低。近年来,冷锻后的切削和研削加工简略化的高度近终型化技术有了很大发展,所以要求高强度钢也要具有优良的冷锻性。

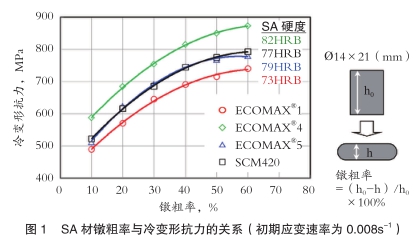

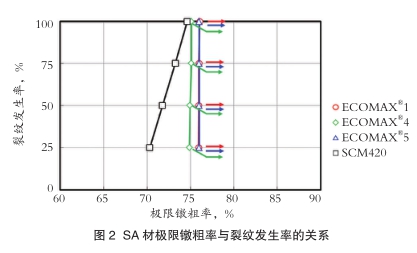

图1是ECOMAX?系列钢SA材与SCM420比较钢SA材的冷变形抗力。ECOMAX?5的SA材硬度为79HRB,接近SCM420,其冷变形抗力与SCM420等同。ECOMAX?系列钢各钢种SA材的变形抗力大小是:ECOMAX?1最小,其次是ECOMAX?5,ECOMAX?4最大。图2是ECOMAX?系列钢SA材和SCM420钢SA材的极限镦粗率与裂纹发生率的关系。SCM420钢SA材随着镦粗率的增大,裂纹发生率相应增大。而ECOMAX?系列钢各钢种都未发生极限裂纹,即使加工到本试验的最大镦粗率75%,也未发生裂纹。

与SCM420相比,ECOMAX?钢抑制冷锻裂纹发生的原因是,ECOMAX?系列钢SA后的组织均匀化。SCM420钢SA材组织是球状碳化物与层状碳化物不均匀分布的组织。而ECOMAX?5钢由于Cr含量增多,SA材的微观组织中没有层状碳化物,完全是均匀分布的球状碳化物。因此,ECOMAX?5钢抑制了碳化物分布不均匀引起的冷锻应变不均匀,从而抑制了冷锻裂纹的发生。

ECOMAX?系列钢各钢种的SA材组织都是这种球状碳化物均匀分布的组织。

2)ECOMAX?系列钢的“短时热处理使碳化物球化”的特性使SA简略化

SCM420等普通渗碳钢在冷锻前进行的SA(常规SA)处理条件是,将钢加热到A1-A3,使钢的组织为铁素体 奥氏体后,再经过长时间的缓冷,使碳化物呈球状析出。因此,有些部件的常规SA时间长达12-24h。而ECOMAX?系列钢只在不生成奥氏体的A1点以下保温,不经缓冷,就可使碳化物球状化,使钢发生软化。SA热处理时间只有常规SA的1/2左右。

观察短时SA处理的ECOMAX?5钢微观组织和硬度发现,其组织是球状碳化物均匀分布的状态,硬度接近于常规SA处理钢的硬度。短时SA处理的ECOMAX?5钢和常规SA处理的ECOMAX?5钢的冷镦时的应力-应变曲线基本重合,说明短时SA处理的ECOMAX?5钢与常规SA处理的ECOMAX?5钢的冷锻性同等。

ECOMAX?系列钢短时SA处理就能使球状碳化物均匀分布的原因正在研究中,但可以推定,由于ECOMAX?系列钢增加了Cr含量,对A1点以下的碳化物的固溶-析出行为产生了影响。

3)ECOMAX?系列钢的“抗晶粒粗大化”的特性使正火处理省略化

一般来说,冷锻后不经正火处理直接渗碳时,容易发生奥氏体晶粒粗大化,使钢的组织发生混晶现象,导致部件的强度和冲击韧性下降,或者引起热处理应变不均匀,导致部件尺寸精度下降。为此,对ECOMAX?5钢SA材和SCM420钢SA材进行70%冷镦后,利用模拟热处理工艺,对冷镦ECOMAX?5钢SA材和SCM420钢SA材在易于发生混晶组织的、比常规渗碳温度稍高的950℃×3h保温后,进行淬火处理(模拟渗碳处理)。观察其微观组织发现,SCM420钢是混晶组织,而ECOMAX?5钢是均匀的细晶组织。对ECOMAX?5钢进行高于980℃的模拟渗碳试验,其组织仍是均匀的细晶组织。

ECOMAX?系列钢比SCM420钢具有更高的抗晶粒粗大化性的主要原因,一是适量添加Nb,使钉扎晶界移动的Nb的碳氮化物在钢中微细弥散分布;二是高Cr成分抑制了SA材中的层状碳化物的生成。这种组织抑制了冷锻时发生不均匀应变,使渗碳升温过程中发生的铁素体再结晶晶粒均匀化,从而使之后的逆转变奥氏体晶粒均匀化,抑制了混晶的发生。基于上述原因,ECOMAX?系列钢各钢种都具有优良的抗晶粒粗大化性。因此,使用ECOMAX?系列钢制造部件时,可省略冷锻后(渗碳前)的正火处理,并且ECOMAX?系列钢还适用于高温快速渗碳处理工艺。

4结语

ECOMAX?系列渗碳钢可以进行近终形冷锻使锻件的机械加工简略化,并且可使冷锻前的SA简略化和省略冷锻后的正火处理,以及进行高温快速渗碳处理。ECOMAX?系列渗碳钢的这些特点减轻了部件制造工艺的负荷,有利于减少碳排放。