1 前言

本研究作为日本铁钢连盟“有助于部件极限轻量化的变壁厚钢管加工技术”研究的一部分,旨在研发使用液压加工的方法。利用液压加工使钢管膨胀后,通过空拔将膨胀后壁厚减薄部分的外径恢复原状,制成沿轴向具有不同壁厚分布的变壁厚钢管。关于这种方法,部分研究报道了在1999年使用铝合金圆管(A6063的退火材料,初始标称外径40mm、壁厚2mm)的实验结果,可以制作加工后的壁厚比原管壁厚局部薄约20%的变壁厚圆管。此外,还研究了空拔模的R角(10mm和20mm)的影响等。

在之前的报道中,针对在液压自由胀形后拉伸加工制成变壁厚钢管尺寸,介绍了实验结果和有限元分析(FEA)结果。在实验中,研究了拉拔模具R角的大小(R2和R7)和拉拔加工时的润滑对变壁厚钢管壁厚和外径的影响,明确了为使变壁厚钢管的外径恢复到接近原管外径,拉拔模的R角最好为R7,拉拔时最好使用润滑剂。另一方面,在自由胀形加工中存在以下问题:①胀形外径不稳定;②变形部位长度较长的情况,要比变形部位长度短时(变形部长度与初始外径相同时)的小胀形外径(减壁少的状态)易发生破裂。因此,这次作为能够同时解决①和②的加工方法,尝试了两步工序模具胀形加工。

另外,作为本研究的一环,部分研究人员通过实验研究了内压负荷速度对钢管自由胀形变形的影响,并在2022年报道了此影响。本文的两步工序胀形加工实验采用内压负荷速度1MPa/s进行。

2 两步工序模具胀形

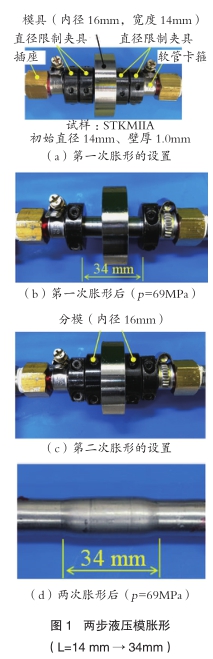

图1是按照实验顺序排列的两步工序胀形的照片。如图1(a)所示,在第一步工序安装在钢管(STKM11A,初始外径D=14mm,壁厚1mm)试样上的是1个模具(内径16mm)、4个外径限制夹具(内径14mm)以及钢管两端的插座和软管卡箍。钢管通过插座连接到液压泵和压力计。图1(b)是对钢管中央部轴方向胀形范围(L)14mm进行模胀形后,取下模具两侧的外径限制夹具的状态。此外,内压69MPa是L=D自由胀形时的破裂内压,当L>D时,在钢管接触到模具之前,钢管在低于该内压下破裂。图1(c)是对长度为34mm的范围进行模具胀形的状态(第二步工序的模具胀形准备)。模具的两侧是内径16mm的分开模具。图1(d)是L=34mm的模具胀形结果。通过这样的两步工序,认为可以解决上述①、②问题。

3 两步工序自由胀形

之前报道和研究中使用的钢管(n值0.066),在L=D的情况下,是在自由胀形膨胀到外径17mm以上后破裂。但是,在本实验使用的钢管(n值0.030),由于与以前的钢管批次不同,在胀形外径达到17mm之前就发生了破裂。因此,在图1所示的实验中,采用了内径16mm的模具。虽然可以在一定范围均匀地胀形,但是由于在第二步工序的模具胀形使用分模,因此必须准备分模,其安装和拆卸很费工夫。

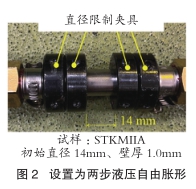

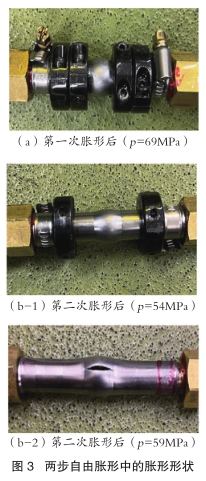

与两步工序模具胀形相比,图2是不费工夫的两步工序自由胀形,尝试在L>D的情况下增大胀形外径。在自由胀形中,虽然不能解决前面所述①的问题,但有可能比模具胀形的胀形外径要大。图3(a)是在第一步工序的L=D的自由胀形形状。在第二步工序L=34mm的结果示于图3(b-1)和(b-2)。由于第二步工序自由胀形的内压比第一阶段时变形部长,所以并不比第一步工序的内压大。图3(b-1)的钢管中央部的胀形外径比二步工艺模胀形时略大,但原本存在的自由胀形的胀形外径不稳定问题也出现在该二步工序自由胀形中。