液压控制轧辊稳定机构提高轧材通板稳定性

信息来源:世界金属导报2024-06-25B01 时间:2024-06-25 00:00:00

1 技术开发背景和目的

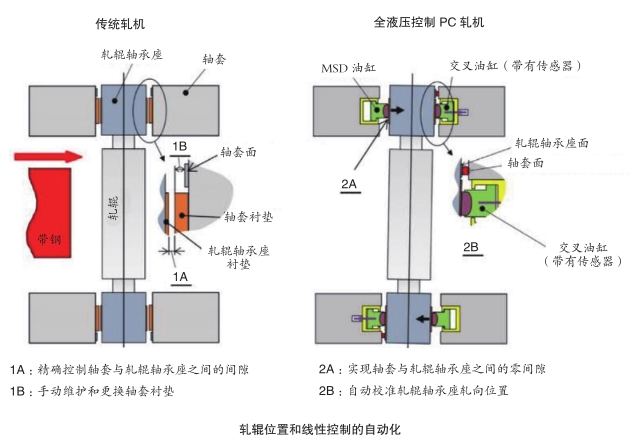

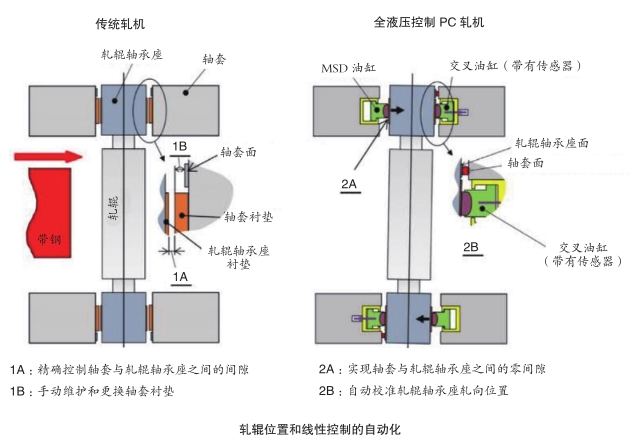

近年来,为了降低CO2排放量,对汽车车体轻量化的要求十分迫切,为此,迅速推进了高强度钢板在汽车车体的应用。同时,对车载电机小型高效率化的要求也不断提高,由此对高强度电工薄钢板的需求不断增长。实现上述要求的关键技术是在高负荷轧制薄带材时,对带材凸度和板形进行高精度控制,使带材具有稳定的通板性。本文简要介绍的事例是热轧PC轧机的轧辊稳定机构完全液压控制,轧辊轴承座与轴套之间零间隙地、对轧辊交叉角度进行高精度控制,从而抑制带材在轧制中摆动,在对带材凸度进行控制的同时,大幅度提高带材的通板性。

2 研究内容

传统PC轧机,为了定期更换各个轧辊,在轧辊轴承座与轴套之间有一定的间隙。但是,该间隙使轧制中的各轧辊在轧制方向上发生移动,影响了带材的通板性并对轧机振动产生有害影响。

如图所示,新开发的全液压控制PC轧机,利用不受轧辊轴承座与轴套之间线性摩擦影响的内置传感器的油压油缸对各轧辊的水平方向位置进行测定和控制,同时,为了使轧辊轴承座与轴套之间保持零间隙,在轧辊位置控制侧对面配置油压式轧机稳定装置(MSD)。

3 全液压控制PC轧机的导入效果

1)抑制轧机振动

通常,高负荷、高速轧制时,轧机振动严重,因此要对轧制负荷进行限制。通过导入MSD,抑制了轧机的振动。

2)提高轧机作业率和轧材合格率

日本制铁导入了全液压控制PC轧机。全液压控制PC轧机降低了机械部件的晃动,消除了辊轴承座与轴套之间的间隙,对轧辊水平方向位置进行自动控制,从而减少了带材的通板事故。

由全液压控制PC轧机导入前后对比可知,由于带材的通板事故减少,全液压控制PC轧机使轧机作业率提高了10%,使受通板性影响较大钢种带材的合格率提高了38%。

还没有评论,快来抢沙发!