常熟市龙腾特种钢有限公司

信息来源:世界金属导报2024-09-17B01 时间:2024-09-17 00:00:00

常熟市龙腾特种钢有限公司拥有234万吨/年转炉炼钢生产能力。2022年转炉炼钢产量352.12万吨,转炉工序单位产品能耗-32.06千克标准煤/吨,比标准先进值提升6.87%。

主要做法有:

1)应用铁水一包到底及铁包加盖等技术

铁水运输及储存过程采取加盖,铁水包增加保温材料,减少铁水温降,铁水出铁到入炉温降相比传统流程减少约20℃。对转炉的立式及卧式钢包烘烤机进行蓄热式改造,钢包烘烤煤气消耗由10.5立方米/吨下降至5.3立方米/吨,年节省转炉煤气约2000万立方米。采取高强度吹炼、转炉副枪测温定氧、炉前不等样出钢以及大出钢孔快速倒钢等工艺,转炉冶炼周期由35分钟缩短至26分钟。转炉采用低铁耗、高废钢比冶炼技术,优化转炉氧枪枪头参数,降低转炉氧气消耗,吨钢氧气消耗低于48立方米。建设60兆瓦超高温亚临界煤气发电机组,回收利用转炉煤气,年发电5.2亿千瓦时。

2)采用先进控制系统

应用人机界面(HMI)和PLC控制程序,实现转炉一次除尘风机根据不同吹炼阶段灵活切换运行速度,吨钢电耗由3.31千瓦时降至2.56千瓦时,年节电270万千瓦时。采用准时化排产系统,缩短钢水在包周期,全流程冶炼周期由183分钟降低至160分钟以下,转炉出钢温度平均降低6℃。

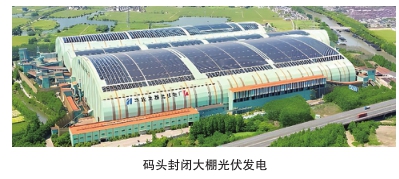

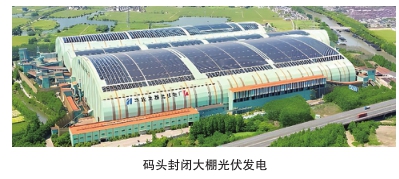

3)建成并投运50兆瓦分布式光伏发电

利用码头封闭大棚及分厂屋顶区域建设分布式光伏发电系统,年发电4500万千瓦时。

4)建设能源管控中心

建设特钢生产全过程的能耗数据采集及优化调度信息平台,并进行碳排放数据的采集和分析,为制定合理的减碳和固碳技术与措施提供支撑。

(选自《2023年度重点行业能效“领跑者”企业典型经验与实践案例》)

还没有评论,快来抢沙发!