钢铁烧结烟气选择性循环技术

信息来源:世界金属导报2024-09-17B01 时间:2024-09-17 00:00:00

技术原理及工艺

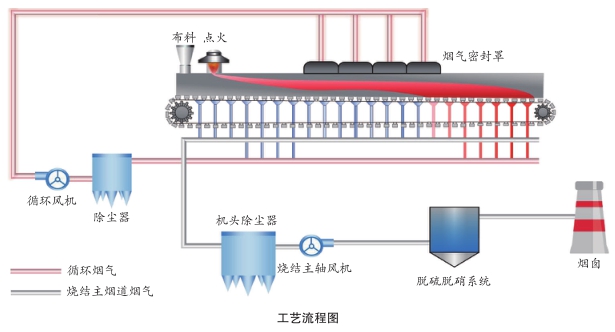

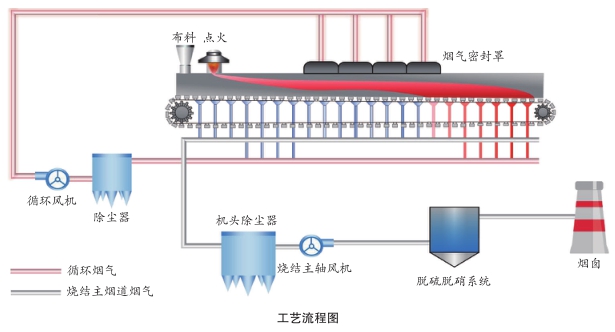

基于烧结风箱烟气排放特征的差异,选择特定风箱段烟气除尘后在烧结台车表面循环利用,降低烧结烟气和污染物排放总量。通过优化循环热风参数,烟气显热供给烧结混合料,进行热风烧结,改善表层烧结矿质量,实现节能减污降碳协同治理。工艺流程如下图所示。

技术功能特性及指标

1)循环利用烧结烟气余热进行热风烧结,实现一氧化碳二次燃烧,降低固体燃料消耗6%;

2)降低烧结烟气排放量,末端烟气治理设施运行能耗降低5%。

应用案例

1)项目基本情况

技术提供单位为中国科学院过程工程研究所,应用单位为河钢集团邯钢公司。改造前烧结烟气全部进入末端烟气治理设施,主要耗能种类为焦炭和无烟煤,烧结机规模360平方米,年产烧结矿326万吨,单位产品能耗为50千克标准煤/吨。

2)主要技术改造内容

增设烟气切换阀门和循环烟道引出循环烟气,新建多管旋风除尘器、循环风机、烟气分配器和密封罩,配套烟气循环控制系统。2018年8月实施节能改造,实施周期4个月。

3)节能降碳效果及投资回收期

改造完成后,单位产品能耗降低至45千克标准煤/吨,实现节能量1.63万吨标准煤/年,二氧化碳减排量4.34万吨/年。投资额为4400万元,投资回收期为1.5年。(选自:《国家工业节能降碳技术应用指南与案例(2024年版)》之一:钢铁行业节能降碳技术)

还没有评论,快来抢沙发!