1 前言

为了利用热加工控制钢材组织和力学性能,对热加工履历进行控制十分重要。一般来说,为了获得与合金成分相应的力学性能,必须对热加工后工件的冷却履历进行控制。在热轧薄板、厚板生产线上采用直接水冷的方法对轧材进行控制冷却。

轧材的高温传热面与水接触发生浸润,轧材的冷却速度急剧增大。这是伴随相变传热的特点。现在,对含锰高强钢板的组织控制和力学性能控制采用多级热履历工艺进行。多级热履历工艺由热轧-冷却-冷轧-连续退火工序组成。经多级热履历工艺生产的锰钢钢板供给二次加工工序。为了使用热轧薄板取代冷轧薄板实现节能降碳,理想的方法是采用只由加热-热轧-冷却构成的一级工艺控制轧材内部组织和力学性能。但是,难于对伴有相变的传热进行控制,成为实现一级工艺的难点。

此前有研究报告报导了利用热加工试验机(Thermecmastor-Z),用水冷控制轧材温度的研究结果。本文在300吨热轧轧机之后设置水冷装置,对10mm×80mm×200mm(体积160cm3)的原料(钢板试样、体积是小型试样的270倍)进行热轧-控制冷却,开发制造出高强度锰钢。

2 试验方法

在过渡沸腾区,轧材表面受相变的影响很大,所以测定轧材表面温度不能得到轧材的温度。本试验在轧材的宽度中心开有孔洞,将热电偶插入孔洞,并用冲击焊焊牢。在轧材的轧制方向上设置3个测温点。热电偶的焊接在轧材加热之前进行,对加热-进入轧机-轧制-冷却中的轧材温度进行连续测定。热电偶与入口温度(加热温度)约为1000℃的轧材一起被轧制,发生塑性变形。因此,可能对轧材温度的测定精度有影响。另外,根据温度测量结果,通过适当组合轧制出口的感应加热和冷却,与热加工试验机同样进行PID控制,轧制后的冷却速度和冷却停止温度控制有望达到充分的精度。在预备试验中,根据预定的冷却终止温度,确定冷床使用的水压和水量(或冷却水喷嘴个数)。在本试验中采用这种预设的冷床对轧材温度进行控制。轧材试样的宽度是80mm、原始板厚是10mm。

在进行以锰钢为试验对象的本试验前,进行多次了S45C材料的轧制试验,确定了冷却装置的水量、压力和冷却停止温度。本试验对表1所示的4种锰钢(1Mn、3Mn、1Mn-Nb、3Mn-Nb)进行热轧-控制冷却试验。冷床设置上下两列,在宽度方向上有两个喷嘴,上下面的冷却水喷嘴共计8个。

轧机轧辊的最大速度是5m/min。轧制速度是40m/s和70m/s。轧制道次是1道、压下率是50%。标准的加热温度是1000℃。

3 试验结果

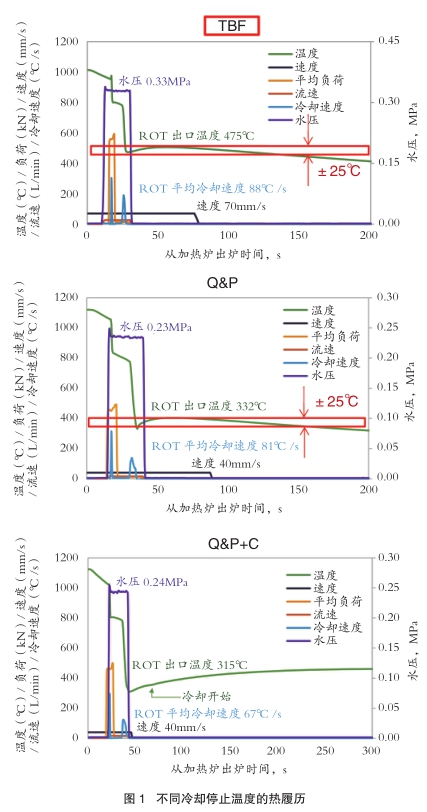

1)冷却停止温度的控制

本研究进行了TBF(TRIP型贝氏体铁素体钢)的输出辊道(ROT)出口温度500℃试验和进行Q&P(淬火配分处理)350℃冷却停止试验。图1是试验结果。红框的±25℃是轧材从轧机出口后60s的温度变化幅度。例如,350℃冷却停止的Q&P,轧材的轧机出口温度虽然是332℃,但立即复热,在60s内轧材温度提高到目标温度±25℃范围内。轧机轧辊被冷却到150℃以下。轧制结束后的10s对轧材钢板进一步进行水冷急冷。钢板的冷却速度略小于100K/ s,本试验的水冷装置实现了轧材的急冷,此后,轧材达到规定的终止温度后进行保温。

实际ROT出口温度波动很大,原因不是过渡沸腾,而是试验误差所致。试验轧材从加热炉取出输送到轧机约为20s,因操作者的原因,产生10s左右的差异。但更主要的原因是热电偶在轧材轧制中发生变形。根据本试验的结果,轧制负荷50多吨。轧材厚度10mm、压下量5mm(压下率50%)时的轧材与轧辊的接触长度约为30mm,接触宽度为80mm。平均轧制压力很大,达到250MPa。轧材中立点处的最大轧制压力更大。

2)轧制后锰钢钢板的力学性能

图2是各锰钢的抗拉强度与伸长率的关系。图中的M表示ROT出口温度约为120℃的淬火组织的力学性能,Q&P+C表示Q&P处理后缓慢升温模拟冷却试样的力学性能。

4 结语

为了采用一级工艺制造高强度钢板,对1Mn 钢和3Mn钢水冷时的冷却终止温度控制进行了研究,并对轧后试样的力学性能进行测定。伴有相变的传热虽然最适宜高温传热面的高速控制冷却,但避免因过渡沸腾导致冷却不稳定是今后需要研究解决的问题。