2024年5月,国务院印发《2024-2025年节能降碳行动方案》,部署了节能降碳十大行动。8月,中共中央、国务院印发《关于加快经济社会发展全面绿色转型的意见》,对加快经济社会发展全面绿色转型作出系统谋划和总体部署。从行业门类来看,钢铁行业碳排放占中国碳排放总量的15%左右,碳排放量位居制造业31个门类首位。炼铁又是钢铁企业中能耗最高的工序之一,发展低碳炼铁、绿色炼铁技术势在必行。

一、深度技术交流推动科技创新

在钢铁工业的发展进程中,技术的创新与交流始终是推动行业进步的关键力量。2024年10月16-17日,由中国金属学会和山东省冶金设计院股份有限公司( 以下简称“山冶设计”)联合主办的“第二届高炉热风炉、波纹管、耐材及低碳炼铁新技术交流研讨会”在山东省济南市成功召开,来自宝钢股份、湛江钢铁、宝钢德盛、武汉钢铁、梅山钢铁、重庆钢铁、山钢日照、新余钢铁、柳州钢铁、广西钢铁、酒泉钢铁、包头钢铁、宁波钢铁、日照钢铁、中天钢铁、罗源闽光、凌源钢铁、首钢、河钢、本钢、鞍钢、永钢等60多家钢铁企业和供应商单位150余名代表参会。会议围绕热风炉运行过程出现的共性问题,就热风炉系统在绿色智能设计、节能减排、生产维护实践(包括炉壳发红开裂、炉底漏风、波纹管损坏、耐材脱落、热风管系温度升高等安全生产热点问题)进行了集中研讨,并跟踪了高炉低碳炼铁及HIsmelt熔融还原炼铁技术发展现状及趋势,旨在以热风炉系统新技术交流为契机,推动低碳炼铁技术发展,助力钢铁企业全流程节能降耗,实现绿色安全生产。

山冶设计董事长宋志顺在会议致辞中表示,距第一届智能、高效、绿色热风炉会议的召开已三年有余,三年多的时间是钢铁企业向绿色智能、低碳高效迈进,向高质量转型发展的集中体现,也是山冶设计在炼铁技术更新迭代、飞速发展的一个缩影。过去的三年里,山冶设计坚持“低碳炼铁、智能炼铁”的技术创新理念,先后总承包了多个大型高炉和热风炉项目,顶燃式热风炉技术在国内的市场占有率在40%以上。山冶设计目前已经发展成为拥有数百余项特色核心专业技术的一流国际工程技术公司,在同行业中形成了专业最全、行业共性先进技术最多的比较优势,长期稳定服务于国内100余家和国际30余家大中型钢铁企业。展望未来,山冶设计将继续竭尽全力为行业发展贡献力量。

二、山冶设计主题报告展示炼铁相关技术成果

在本次会议中,山冶设计分别就绿色、智能顶燃式热风炉技术,低碳炼铁技术的发展创新,烟气治理及超低排放改造技术做了主题报告。

(一)山冶设计绿色、智能顶燃式热风炉新技术

山冶设计热风炉工程技术分公司总经理丛培生作了题为《绿色、智能顶燃式热风炉新技术》的报告。他详细介绍了顶燃式热风炉的发展历史、顶燃式热风炉的缺陷、改进措施及新炉型。此外,还介绍了热风炉智能数字化系统。该系统可优化热风炉控制过程,实现无人化、智能化的燃烧和换炉控制,并提供特殊工况应急响应、数据三维可视化、数据分析管理、互联网远程运维、控制参数自优化等智能化功效。

1 新一代改进型顶燃式热风炉

山冶设计通过数值模拟 实验验证相结合的手段得出结论:可通过增加顶部射流空气的方式,有效提高热风炉蓄热体中心温度及温度均匀性,同时在保留旋流燃烧优点的情况下,形成中心空气与外层空气裹挟着煤气的燃烧方式使得煤气与空气混合更加充分,提高了理论燃烧温度及燃料利用率,进而得出新一代改进型顶燃式热风炉。

2 热风炉智能数字化系统

2.1 新一代智能燃烧技术

山冶设计自主研发应用了一种基于蓄热模型的高炉热风炉燃烧自动控制方法及系统(ZL 2022 1 0427346.4)。通过收集热风炉的生产运行数据,结合热风炉设计参数,构建热风炉数字孪生模型(包含温度场模型和送风能力模型),系统基于上述模型实现炉内蓄热量计算、送风能力预测,并生成最优升温曲线,控制热风炉执行机构实现燃烧和换炉过程的高精度智能控制。

2.2 全自动换炉技术

采用流程控制技术,通过与DCS/PLC系统密切配合,在换炉期间持续监视阀门状态,依次发出开关指令。冷风均压阀、废气均压阀采用点动控制,根据炉膛压力和压力的变化速度微调冷风均压阀、废气均压阀,降低换炉对冷风压力、流量的干扰,提高换炉速度。自动换炉工作期间全程伴随安全防护机制,当阀门未在合适时间内到位,系统能自动暂停换炉流程,发出报警提醒操作人员排查问题。

2.3 智能应急响应技术

基于专家经验模型,在实现常规工况下智能控制的基础上,针对各种特殊工况构建专家经验模型,系统能够在特殊工况发生时基于该模型自动采取应对策略,确保生产平稳和系统高自控率。

2.3.1 仪表故障智能处理

系统智能控制不依赖残氧分析仪、CO分析仪等,上述仪表失灵不影响温度控制。当温度监测、调节阀开度等关键仪表出现数值跳变时,系统自动识别和剔除异常数据。当关键仪表严重故障时,系统维持当前工况,发出报警。

2.3.2 管网波动智能判断

系统识别煤气成分及热值波动,迅速调整空燃比,维持拱位温度稳定。

系统识别煤气管网压力波动,自动配合调整风机出力和调节阀开度,维持入炉空气、煤气的流量、压力稳定。

2.3.3 煤气受限智能应对

用户可根据全厂调度要求设置煤气用量上限,自动分配各炉的煤气、空气 耗量,尽可能保证热风温度。

2.4 控制参数自优化技术

山冶设计自主研发应用“一种云边结合的高炉热风炉优化控制方法及系统”发明专利(CN 115032899 A)。系统运行期间持续收集热风炉运行数据,借助基于5G网络的远程运维设备,将数据上传至云端的热风炉大数据平台,在云端实现覆盖热风炉完整生命周期的数据存储和分析,进而对本系统控制模型的参数进行优化微调,使模型参数根据热风炉运行时间的增长不断变化,确保控制模型始终与热风炉实际运行炉况相吻合,以及控制精度不受炉况变化的影响。 2.5 数据三维可视化技术

山冶设计基于热风炉设计资料、机理建模、实测生产运行数据,构建了热风炉系统的数字孪生模型,并以三维可视化模型为载体,以生产数据作为驱动,实现生产场景的孪生复现。

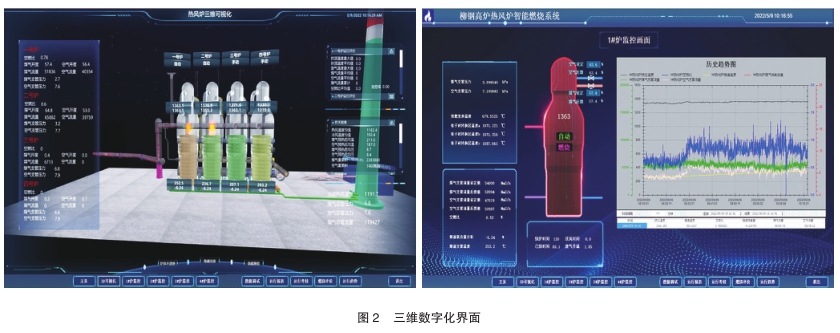

在三维可视化模型的基础上,系统集成扩展性强、功能丰富的数据对标、报表、图形、趋势图等数据管理和数据分析工具,用户可根据需要选择数据展示形式,为生产管控、工艺分析和运行维护等工作提供助力。图2显示了三维数字化界面。

(二)山冶设计低碳炼铁技术发展创新

山冶设计氢冶金项目开发部部长贾利军作了题为《绿色低碳冶金技术创新,发展新质生产力——山冶设计低碳炼铁技术发展创新》的报告。他表示,高炉炼铁技术非常成熟,且装备利用水平、能耗水平均基本达到极致,但受到焦炭、烧结等上游工序原燃料、环保的因素的制约,不符合当前节能降碳发展趋势。高炉喷吹富氢气体、顶煤气循环以及高炉喷吹生物质燃料等碳置换技术是高炉降碳的新型技术,可以实现部分减碳目的,符合低碳、氢冶金的发展趋势。Hlsmelt熔池熔炼工艺因原燃料适应性好、流程短、操作简单等优越性,成为未来熔融还原炼铁技术发展的方向,同时,氢基熔融还原技术也是重要的研究开发趋势。Hlsmelt工艺也可以作为与高炉工艺互补的炼铁工艺,在生产高质量铁水、处理钒钛矿、钢铁尘泥方面发挥其突出优势,有助于促进钢铁企业可持续发展。

(三)山冶设计烟气治理及超低排放改造技术

山冶设计节能环保分公司副总经理王文涛作了题为《烟气治理及超低排放改造技术》的报告。他根据国家的相关政策及指导意见,结合山冶设计近年来的节能减排项目案例,详细介绍了山冶设计在冶金行业大气治理方面及各工段除尘方面的先进技术。主要包括:活性焦脱硫脱硝技术,干、半法脱硫技术,SNCR脱硝技术,SCR脱硝技术,VOCs治理技术,环境除尘超低排放改造技术等。他强调,山冶设计采用先进的脱硫脱硝和除尘工艺,能够有效去除烟气中的有害物质,使排放指标远远低于国家最新环保标准。在多个总承包项目中,山冶设计超低排放改造方案的成功实施,不仅显著减少了污染物的排放,还为企业降低了运营成本,实现了环境效益与经济效益的双赢。山冶设计在烟气治理及超低排放改造技术方面的卓越成就,得到了行业内的高度认可和广泛好评。相关技术成果为我国工业企业实现绿色发展提供了有力的技术支持,对改善大气环境质量具有重要意义。

三、总结与展望

本次会议的成功举办,不仅为行业内的专家学者和企业代表提供了一个交流合作的平台,也为钢铁行业的未来发展指明了方向。通过深入的技术交流和思想碰撞,与会代表们对高炉热风炉及低碳炼铁技术有了更深刻的认识和理解,为推动这些技术的进一步发展和应用奠定了坚实的基础。

展望未来,随着全球经济的复苏和钢铁需求的增长,钢铁行业面临新的机遇和挑战。在这样的背景下,通过不断加强技术创新和交流合作,钢铁行业必将在实现高质量发展的道路上迈出更加坚实的步伐。第二届高炉热风炉、波纹管、耐材及低碳炼铁技术交流研讨会的成功举办,无疑将成为这一进程中的重要里程碑,为推动钢铁行业的绿色、低碳、可持续发展注入强大的动力。山冶设计在技术创新的路途上将继续勇往直前,砥砺前行!(丛培生 姜云天)