1 前言

当前,对钢铁行业碳中和炼铁的要求不断提高。为了实现高炉的低碳化作业,推进了从高炉风口喷吹富氢煤气的技术开发。焦炭具有保证高炉良好通气性的功能,但将一部分焦炭替换为氢气会引起高炉通气性下降,所以要开发降低软熔带透气阻力的技术。另一方面,由于高品位矿石开始出现枯竭倾向,扩大利用低品位矿石成为必然趋势。低品位矿经加工提高含铁量后制成的烧结矿和球团矿可用于高炉炼铁。

本研究以富氢化和使用多种矿石的高炉为研究对象,对具有不同性状、组成的铁矿石(烧结矿、块矿、球团矿)试料的氢还原行为和熔融软化行为进行了试验调查,并研究了还原铁微细结构对铁矿石熔融软化性影响的评价方法。

2 试验方法

2.1 还原铁相的评价

在试验用加热炉中,烧结矿层上载有互相接合的酸性球团矿、碱性球团矿和块矿。在加热炉中对这些矿料进行3.3℃/min升温到700℃的预还原和7.5℃/min升温到1200℃的预还原。当加热炉温度达到规定温度后,立即切断加热炉电源,进行炉冷。然后将各矿石试料取出,进行切断和研磨,用作评价试样。

2.2 软化熔融的观察

将矿石试料切断为10mm×10mm×7mm的试样。将各种矿石试样叠放起来,在N2气氛中以300℃/h的速度,从1200℃升高到1450℃。到达1450℃后,将试样在水中急冷。用树脂嵌镶再加热后的试样,对试样端面进行研磨。用SEM、EPMA观察烧结矿、酸性球团矿、碱性球团矿和块矿断面上的金属和氧化物的形态及元素分布,解析试料的还原行为和软化熔融行为。

3 试验结果与分析

3.1 富氢还原气氛中的烧结矿还原

1200℃富氢还原气氛中的预还原烧结矿整体被还原,并且残存一部分未还原的维氏体相以及分散的熔渣相。

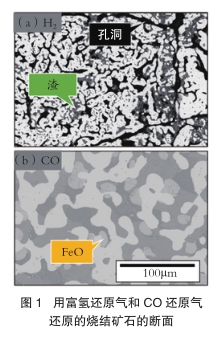

图1是富氢高炉气氛(a)和普通高炉气氛(b)预还原烧结矿的SEM反射电子像。在两个图像中都观察到网状分布的还原生成的铁(图中的白色部)。并且,富氢高炉气氛中的还原生成铁的比率大于普通高炉CO气氛还原生成铁的比率。

3.2 基于厚度测定的还原铁层形成评价

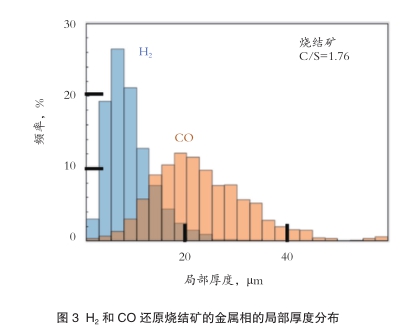

对上述得到的还原铁层的局部厚度进行分析。如图2所示,将SEM图像的白色铁相纳入金属相,将包含铁相任意点的最大圆直径定义为局部厚度。根据还原铁局部厚度的测定结果如图3。按照每2.5μm划分局部厚度。各局部厚度的频度为纵轴。富氢还原气还原铁5.0-7.5μm局部厚度达到最大频度,CO还原气还原铁17.5-20.0μm局部厚度达到最大频度。这样就对图1的还原铁层的微细度进行了定量评价。富氢气氛的还原铁层最大厚度约为25μm,CO气氛的还原铁层最大厚度达到60μm。由此可知,还原气种类不同,引起还原铁层的粗密变化。对块矿、酸性球团、碱性球团进行了同样的解析,解析结果表明,富氢气氛还原的所有矿石的还原铁都具有致密结构。并且,富氢气氛还原铁致密度与CO气氛还原铁致密度的差,因矿石种类不同而不同,其中烧结矿富氢气氛还原铁致密度与CO气氛还原铁致密度的差最大。

3.3 烧结矿/酸性球团接触界面的软化熔融行为

为了观察软化时异种矿石的相互作用,使烧结矿与酸性球团互相接触,在2.2节条件下进行加热,对加热结果进行观察。在烧结矿内分散存在着还原铁相和氧化物相。对于酸性球团,外周部的铁相比率高,氧化物集中在酸性球团内部。

温度升到约1350℃时,酸性球团的氧化物部分发生熔融,约1400℃时熔融氧化物滴下。这时,铁相发生变形,与加热前相比呈扁平状。另一方面,烧结矿在约1300℃时,外部形状发生微小变形,氧化物发生熔融,但在1450℃以下加热,没有大的形状变化,并且没有渣熔液的滴下。在铁矿石间的界面上,铁组织发生结合,氧化物填充在空隙内。对同样的其他试料进行试验表明,矿石的变形受铁的还原率影响很大。此外,对加热的试料进行观察可知,不仅是还原铁,氧化物的存在也对加热矿石的变形产生影响。

为了对烧结矿与球团矿界面进行观察,将加热后的试料切断,用EPMA对断面进行观察。结果确认,矿石内铁的微细组织没有发生大变化。此外,在距界面0.5mm处的球团侧检测到酸性球团矿内未含有的钙。可见,烧结矿的氧化物熔体浸润到球团矿组织内。部分还原的烧结矿、块矿、酸性球团矿、碱性球团矿分别具有不同的氧化物相组成。在氧化物液相组成不同的情况下,由于氧化物液相扩散可能引起氧化物熔融行为的不同,但矿石中有铁层时,烧结矿氧化物熔体浸润到球团的范围有限。

4 结语

本研究以高炉富氢化还原气氛和普通还原气氛条件下,升温到1200℃进行反应的烧结矿、球团矿、块矿为试料,对试料的铁相形状进行评价,对这些矿石加热引起的软化行为进行观察,并利用局部厚度测定,对铁相的微细结构进行评价,以及定量表示富氢化使铁结构微细化。1200-1450℃的加热试验表明,还原铁维持了高温矿石的形状。为了查明氢还原引起的软熔带变形行为,今后应阐明铁的微细结构对软熔带变形的影响。