在日益严格的“节能、低排放、高安全和长寿命”等标准要求下,开发高性能汽车钢实现轻量化需求迫切。同时,高端用户对汽车钢产品表面质量、尺寸精度、性能稳定性与均匀性均有严苛要求。针对上述需求,北京科技大学赵征志教授团队开展了高性能汽车钢成分优化设计和微观组织结构调控研究,明确了微合金元素作用机制及平衡原理,揭示了高性能汽车钢强韧化机理与增塑机制,解决了高性能汽车用钢批量稳定生产、成形和应用服役的技术难题,实现了系列高性能汽车钢的研发与应用。相关研究成果获省部级一等奖3项、二等奖3项。本文将介绍主要研究及进展。

1 高成形性汽车用钢增强增塑机制研究及应用

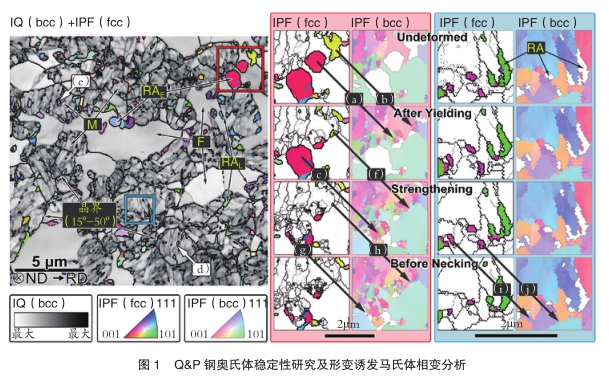

1.1 高强塑积钢

双相钢、复相钢等先进高强度钢已在汽车中得到大量应用,但其成形性能有待进一步提高。当前汽车钢的研究热点是探索新的组织设计、技术路线和相关理论,以期得到更高强度、高成形性、高性价比的高强塑积汽车钢,从而赋予冲压构件更好的成形性,赋予安全件更高的吸能或防碰撞变形的功能,以满足汽车工业技术进步的需要。淬火配分钢(Q&P钢)实现了材料强度与塑性的合理配合,但同时也面临着成分改良、组织控制、工艺优化等多方面的挑战。团队系统研究了残留奥氏体的稳定性及其作用机制,阐明了Si、Al元素对Q&P钢组织性能的影响规律,研发了系列低合金成分体系的高性能Q&P钢,利用原位技术配合中子衍射揭示了Q&P钢的晶格应变演变规律和形变机制,指导了高性能Q&P钢的研发与应用,见图1。

1.2 增强成形性双相钢

随着强度提升,高强钢成形性能下降。双相钢应用广泛,但在诸多高拉延性零件上仍然存在成形困难的问题,难以满足汽车设计中复杂冲压结构件的要求,导致冲压开裂现象严重。德国汽车工业学会和奔驰公司等提出研发增强成形性双相钢(DH钢)具有较好的经济适用性,应用前景广阔。研究团队根据对DH钢高强度和高成形性的技术需求,通过成分与组织的优化设计,工艺参数的优化控制,与企业合作实现了590-1180MPa级DH钢系列产品的研发及增强成形性控制。研发的系列DH钢产品满足奔驰、宝马、一汽、北汽等高端客户的严苛要求,成功应用于车门内板加强板、B柱内板、前围挡板、前地板中通道等部件(见图2),实现单件减重12.5%-20%。

2 超高强钢强化机理及性能控制研究

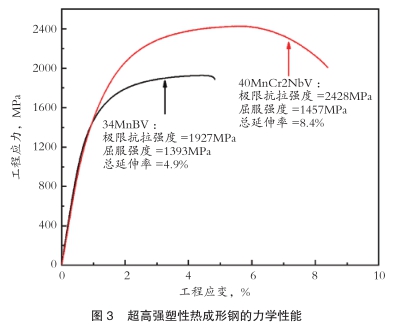

2.1 超高强塑性热成形钢性能控制技术

汽车轻量化技术的发展和日益严苛的碰撞法规对热冲压零件服役要求越来越高,但传统热成形钢及零部件塑韧性低,碰撞吸能效果差,还存在延迟开裂风险高等问题。若进一步提高强塑性,还可取得更大的轻量化效果。因此,需要开发服役性能更优异的超高强塑性热成形钢来满足日益提升的技术需求。团队研究发现,超高强度热成形钢的主要强化机制为具有高位错密度的位错型马氏体产生的位错强化。因此,研究团队适当增加了C和Cr元素含量以确保试验钢具有超高强度和优异的淬透性,同时复合添加Nb、V等微合金元素,发挥细化组织和钉扎位错的作用以提高试验钢的强度和塑性。通过热成形钢的成分设计和组织性能调控,研发出了抗拉强度达2428MPa,屈服强度达1457MPa,总伸长率为8.4%,并具有优异淬透性的超高强度热成形钢,与目前商用2000MPa级热成形钢相比,强度和塑性均得到显著提升,见图3。

2.2 抗氧化热成形钢研发

以Al-Si镀层和锌基镀层为保护层的钢板在热成形过程中能够有效避免表面氧化,但面临焊接困难、氢脆风险高及生产成本高等问题,因此,研发抗氧化免镀层热成形钢是未来发展的重要方向。团队研究发现,低氧分压条件下Si元素更易氧化,在基体界面处形成了超薄Fe2SiO4合金氧化层,其协同Cr和Mn的氧化物阻碍了外界O离子的向内扩散和基体Fe离子向外扩散。Mo元素添加提高了抗氧化能力,多种抗氧化元素与合金氧化产物有效地阻碍了氧化铁皮继续生长,进一步提升了超高强热成形钢的高温抗氧化性能。基于“高Cr高Si+Mo元素”成分体系,实现了抗氧化超高强热成形钢的研发。抗氧化热成形钢在900℃保温过程中形成了平均厚度约为0.6μm的超薄氧化层,远小于22MnB5钢,显著提高了热成形钢的抗氧化性能和耐腐蚀性能。

2.3 氢脆机理研究及应用

氢致延迟断裂现象是制约汽车用超高强度钢研发与应用的技术瓶颈,且强度级别越高,氢脆敏感性越严重。由于氢原子质量小,容易迁移,采用常规技术手段难以确定氢在材料中的精确位置,使得氢与材料结构相对关系的表征极为欠缺。团队与国内外专家学者合作,利用氘同位素标记与低温转移原子探针技术成功表征分析出了钢中位错、晶界和析出相与氢原子的对应关系,为抗氢脆钢的研发提供指导,相关成果发表于美国著名期刊《Science》。在此基础上,通过氢渗透、慢应变速率拉伸及氢热分析试验研究了热成形钢的氢致延迟开裂行为,揭示了超高强度热成形钢中位错、析出物与氢原子三者之间的相互作用机制。Nb和V微合金元素与C形成纳米级析出物,通过细化组织增加晶界面积提高氢原子分布的均匀性,钉扎位错阻碍“氢-位错柯氏气团”的移动防止氢原子的快速扩散,作为不可逆氢陷阱直接束缚氢原子的扩散和聚集,使热成形钢具有高强塑性的同时拥有优异的抗氢致延迟开裂性能。基于上述氢陷阱设计新思路,实现了抗氢脆超高强度热成形钢的研发。

3 轻质高强钢强度-塑性协同控制技术

轻质汽车钢方面,研究团队基于“高强减薄 低密度”的双重轻质化的材料设计思路,明确了Al元素添加及含量控制对超高强钢相变行为和微观组织及形态控制的影响规律,揭示了轻质钢强化机制与增强成形性原理,研发了不同Al含量的高成形性超高强轻质钢。高Al含量导致存在大量δ铁素体且轻质钢中的奥氏体热稳定性低,其强度-塑性权衡是一个重大挑战。团队研究发现,NbVMo轻质钢由于组织超细化效果并具有良好的应变均匀性,不仅可以降低应力集中对δ铁素体变形的阻碍,还可以起到延缓残留奥氏体相变的屏障作用。因此,研究团队结合成分设计和工艺优化控制,构建了含有大量的双峰分布残余奥氏体、较高位错密度堆积和应变诱导析出的纳米尺寸粒子的多尺度非均相微观组织结构,有效提升了轻质钢的综合性能,实现了轻质钢~1.2GPa抗拉强度、~40%总伸长率的优异强塑性匹配。

(北京科技大学钢铁共性技术协同创新中心先进金属材料研究所副所长 赵征志)

- 相关新闻