钢铁行业对产品高质化、工艺绿色化和装备智能化的需求日益增加。提高产品质量稳定性、协同化生产水平,并降低制造成本是钢铁企业智能制造项目建设的核心所在。近年来,北京科技大学钢铁共性技术协同创新中心材料检测与智能制造研究所围绕“产品质量智能管控”“多工序协同运行优化”“冶金行业智能制造整体解决方案”等关键共性技术开展创新研究,在技术攻关与项目落地推广等方面取得了显著成效,本文将介绍主要成果。

1 产品质量智能管控技术与平台

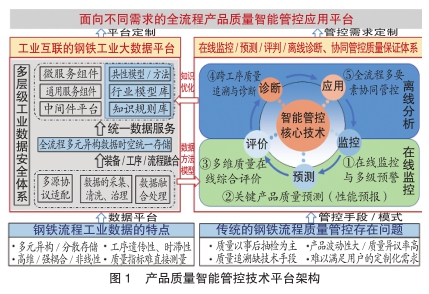

研究团队充分考虑产品制造过程复杂性,借助新一代信息技术融合现代产品质量智能管控理念和方法,充分利用制造过程海量工业数据,突破多源异构数据采集与融合技术、海量数据处理和大数据分析、跨业务/跨工序的质量分析等难题,研发了基于工业互联网架构的全流程产品质量智能管控技术应用平台(图1),变传统事后抽检模式为“事前”预控、“事中”监控与评价、“事后”诊断分析与优化相结合的产品质量管控新模式,提高产品质量稳定性,降低不良品率,并提高企业满足不同客户的定制化需求能力,形成融合产品制造工艺知识的工业软件。

1.1 基于工业互联网架构的产品质量大数据平台

产品质量大数据平台围绕产品质量管控需求和高通量、强耦合、多态时变、多源异构的数据特征,采用面向钢铁行业特点的工业互联网架构,实现从数据感知到数据转换,再到信息提取和认知。该平台特点包括:1)通用化、标准化、模块化的技术研发策略,保证了平台的行业适用性,并可根据不同场景快速定制;2)基于物料族谱的多粒度数据融合与统一存储模型,可实现跨工序分析时自动时空转换、匹配、指示面换位、掉头尾、物料形变、子母对应、批量对应等;3)实时边缘计算的多源数据融合与预处理技术,满足各类在线与离线应用需求;4)平台覆盖主流冶金控制系统,兼容常用工业通讯协议,并且适配国际通用硬件接口。

1.2 提高产品质量稳定性的智能管控技术

采用可配置的工艺质量状态在线监控与预警、多变量强耦合的过程参数综合监控、数据驱动与机理模型相结合的质量预测、产品质量在线精准评判等先进算法,实现了生产过程中的质量预测、在线管控、质量评判等质量管控新模式。基于AI算法的智能评判技术,满足定制需求的多维产品质量在线精准评判和封锁应用功能,提高了产品质量多维评价的准确性。基于智能算法的产品机械性能指标和金相组织预测,性能预报精度达到95%以上,重点可预测异常性能事件,实现取样量下降90%以上。

1.3 多业务协同、质量持续优化的大数据分析系统

面向多工序、多业务协同的质量信息关联/追溯分析,提供多种产品质量批内/批间差异性分析、异常定位等技术手段,实现产品全生命周期数据的全要素质量分析、优化。在质量管控功能上,支撑了客户定制化需求的产品质量PDCA管控体系;在系统应用中,融合设备、生产、能源等数据,实现质量与多要素之间的协同管控与优化,形成一套完整的提升产品质量的解决方案。

1.4 面向典型场景的智能化应用

在产品质量智能管控平台的数据基础上,结合不同企业、产品的质量管控需求,可定制典型场景智能化应用功能。

1.4.1 基于因果分析的夹杂物缺陷原因诊断技术

针对高品质低碳钢夹杂物缺陷溯源分析、控制难问题,研究团队提出基于倾向得分匹配(PSM)的钢铁产品夹杂因果效应分析及优化方法,度量制造过程工艺参数与缺陷指标之间真实的因果效应,并借助AI模型设计工艺参数优化策略,验证因果效应,估计和优化策略的准确性,显著降低夹杂物水平。

1.4.2 连铸碳偏析预测与原因分析模型

针对中高碳钢生产较容易产生碳偏析问题,基于质量管控平台采集的实际数据,在多阶段物料时空对齐后,提取各时序均值、最大值、信息熵等统计量信息,采用集成学习方法,或直接将各时序数据作为输入采用支持张量机等方法,构建连铸碳偏析的准确预测模型,并采用敏感性等分析方法定位引发碳偏析的主因,支撑碳偏析的持续改进与优化。

1.4.3 异型坯纵裂纹预测与根因诊断模型

针对异型坯断面易出现肋板纵裂纹问题,基于铸坯表检仪获得的表面缺陷信息,融合时空对齐的中包、结晶器和冷却区等工艺参数及钢水成分、温度等信息,采用集成学习算法实现纵裂纹实时预测,以防止大量次品出现,同时采用贝叶斯根因诊断算法定位最先出现异常的工艺参数,有力保障异型坯质量并提升成材率。

1.4.4 融合风冷区温降的高端线材力学性能高精度预测与控制技术

高端特钢线材产品力学性能均匀性和稳定性要求高,而线材风冷区的温降速度是影响力学性能的重要因素,吐丝后的高线产品存在大量搭建点和非搭建点,彼此间温降差异大,在产品质量智能管控平台融合面测温仪获得各点温降数据,构建机理和数据融合的深度学习模型,实现力学性能的高精度预测,并支撑风冷机风量和风道优化设计,提高力学性能控制水平,减少质量抽检量。

1.4.5 高碳钢脱碳预测与影响因素分析

针对中高碳钢易形成表面脱碳层,严重影响后续使用性能,而影响脱碳的因素涵盖冶炼化学成分、连铸工艺和加热炉等众多工序,难以建立精确的机理模型,采用函数型数据分析方法有效表征各时序数据特征,建立函数型核费希尔判别模型预判产品脱碳层质量是否合格,提升脱碳层检验针对性,提出时序数据变量敏感性分析方法定位引发异常的时序变量,提升工艺控制针对性。

1.4.6 板带断面形状在线识别与质量预控技术

针对热轧板带断面形状对高精度冷轧产品板形质量存在遗传性影响,提出了基于模版匹配的断面形状精准识别算法,实现断面形状的多维度特征定量表征,并结合深度学习方法建立板形预测控制策略模型,使得下游冷轧工序能够根据不同断面形状特征进行板形质量控制,从而提高高品质冷轧带钢板形质量。

2 多工序协同与生产运行优化技术

面向冶金制造流程工艺特点、生产约束复杂性,以提高多工序间制造协同性为目标,构建工艺、质量、能耗、交期等多目标协同的流程制造网络,融合制造过程动态实时信息,形成多工序协同的一体化制造管控体系,提高订单准期交货率和降低制造过程能耗。

2.1 炼-铸-轧集成计划与调度技术

针对热送热装生产工艺需求,基于分层结构、模块化设计构建宽板带生产计划集成与动态调度系统,采用“静态调度”以及实时数据和策略驱动的“动态重调度 策略化调整”解决一体化计划难、执行过程干扰因素多等工程难题,可实现高水平热装工艺常态化生产,实际热装率>75%,板坯平均热装温度大于650℃。

2.2 基于网络可用能力的多工序协同计划

面对多品种、小批量、定制化订单,打造反应敏捷、效率最大、智能化的工厂需求,基于资源任务网建模理论及钢铁行业特殊工艺约束需求,提出了分层架构的网络可用能力的多工序协同计划模型,并采用群智能优化算法进行全局优化和快速迭代优化相结合,真正实现企业快速协同制造,让计划人员精准掌控订单制造进度及预期交货时间,显著提高多工序协同制造能力。该技术可降低订单拖期率70%以上,降低在制品库存30%以上。

2.3 面向质量目标约束的作业计划优化技术

针对高品质产品关键质量指标提前预测的需求,团队提出了融合CGAN和多层感知机的热轧板形质量提前预测技术,形成生产调度任务驱动的数字孪生模型,根据来料结果、质量目标、生产调度、设备状态预测产品的关键质量指标,关键工艺参数预测误差小于5%,为生产调度优化提供指导。

3 智能制造整体解决方案

围绕钢铁、有色等行业智能化需要,团队提出行业智能制造整体解决方案,并为国内多家钢铁企业提供智能制造规划设计方案。同时,在智能工厂落地实施中提出了高效集约生产与精益管控相结合的“双智控”方案,并在国内马钢、南钢、承德建龙等多家钢铁企业成功应用,形成具有行业特色的整体解决方案。在马钢实施,主线减员超过35%,热轧产能提升10%,热轧工序能耗下降7.27%,产品废次降下降37.8%,经济效益显著。

近年来,上述研究成果在鞍钢、涟钢、马钢、南钢、沙钢、青钢、莱钢、永钢、中铝瑞闽等企业得到应用验证,并获得冶金科学技术奖、有色工业科学技术奖等省部级科技奖一等奖7项、其他奖项4项,发表高水平学术论文70余篇,申请/授权发明专利15项。

(北京科技大学钢铁共性技术协同创新中心材料检测与智能制造研究所所长 吕志民)