前言

炼钢-连铸过程是一个具有典型流程工业制造特征,包含多道生产工序、多台生产设备,并且含有大量辅助设备与多种原辅料的复杂制造过程。本研究综合考虑了影响生产稳定运行的多种因素,并依据实际生产运行规律,设计了炼钢厂动态运行规则,使用Plant Simulation仿真软件构建了基于动态运行规则的炼钢-连铸过程多工序运行仿真模型,可为炼钢厂的生产运行与优化调度奠定基础。

仿真模型构建

生产运行仿真是研究炼钢厂动态生产运行过程,保障生产稳定连续运行的重要手段,对于炼钢-连铸区段多工序动态运行仿真模型的构建,主要分为以下三步。

步骤一:对需要模拟仿真的生产现场进行数据统计分析以作为仿真模型的驱动数据,包括:炉次重量、连铸分钢种浇铸速度调控范围、各工序作业周期、相邻工序间炉次传搁时间、钢包周转时间等。根据以上变量的统计分布规律对仿真模型中各参数进行设置。

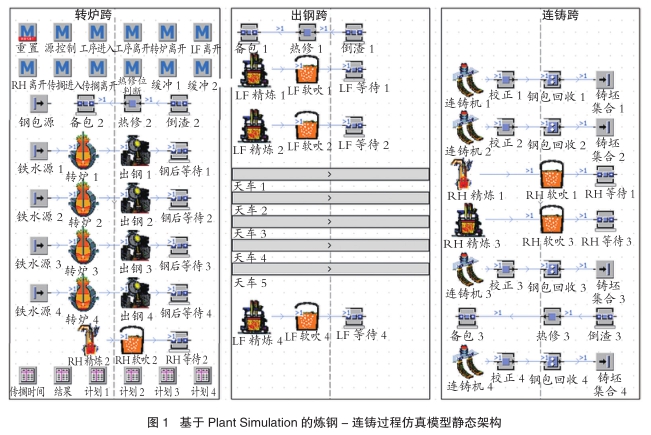

步骤二:根据目标钢厂车间布局建立仿真模型的静态架构,主要包括放置并确定各设备位置,建立各设备之间连接关系,以及生成铁水、钢包等移动对象。

各实体设备是多种功能的集合,通过对工序/设备功能进行分解可简化仿真过程。以转炉工序为例,在仿真模型静态架构中,其作业过程可分解为一个作业仿真工位(BOF,用于模拟转炉的冶炼过程),一个组装仿真工位(Tapping,用于模拟钢水倒入钢包的出钢过程,实现仿真模型中钢水与钢包的组合)和一个缓冲仿真工位(BOFPend,用于模拟转炉出钢后可能存在的等待过程)。基于工序功能分解可逐步构建出炼钢-连铸过程多工序动态运行仿真模型架构如图1所示,并基于该架构进一步设置各工序参数。

步骤三:设计炼钢-连铸过程的动态运行规则,基于SimTalk语言为各设备与钢包开发动态控制程序以满足生产约束,通过对不同生产运行情况的动态判断与决策,实现仿真生产过程的动态连续运行。

动态运行规则

动态运行规则是炼钢-连铸流程仿真模型实现动态生产的关键,涉及炉外精炼缓冲、连铸调整与钢包运转三个方面规则,用于在正常生产受到干扰时,指导作业计划调整以保证整个生产流程运行稳定。

规则1:当炉次在转炉冶炼完成时刻发生延迟,且延迟时间小于精炼工序最大缓冲时间时,根据转炉延迟时间调整精炼工序冶炼开始时刻与精炼时长。

规则2:当炉次在转炉冶炼完成时刻发生延迟,且延迟时间大于精炼工序最大缓冲时间、小于精炼加连铸可调整时间时,根据转炉延迟时间立即降低连铸机拉速,并按精炼最大缓冲能力调整精炼工序冶炼开始时刻与精炼时长。

规则3:当炉次在转炉冶炼完成时刻发生延迟,且延迟时间大于精炼工序最大缓冲时间与连铸可调整时间之和时,紧急调用其它转炉冶炼的炉次来供应该生产线,调换两座转炉的冶炼炉次,并根据需要适时调整精炼工序冶炼开始时刻与精炼时长以及连铸机拉速。

规则4:当炉次的精炼过程发生延迟,且延迟时间小于精炼工序最大缓冲时间,根据延迟时间调整精炼时长。

规则5:当炉次的精炼过程发生延迟,且延迟时间大于精炼工序最大缓冲时间小于精炼加连铸可调整时间时,相应调整精炼时长并立即降低连铸机拉速。

规则6:当炉次的精炼过程发生延迟,且延迟时间大于精炼工序最大缓冲时间与连铸工序可调整时间之和时,则紧急调整其它与本炉次采用相同精炼工艺的钢水来供应该生产线,并根据需要适时调整精炼时长与连铸机拉速。

规则7:当炉次紧急调用难以实现或发生设备故障、炉次变动等其它严重扰动时,对剩余未浇铸炉次进行重调度。

规则8:完成浇铸后,空包优先选择等待钢包数量少的热修工位进行热修,其次就近选择热修工位。

规则9:转炉出钢时,就近选择空包。

仿真结果分析

由于动态运行规则的加入,仿真模型运行时能够根据生产情况在工艺约束条件内对各炉次的精炼周期与连铸拉速进行调整,可实现不同仿真算例下的连铸机连浇。根据炼钢-连铸动态仿真运行过程的甘特图,各台连铸机均满足了连浇约束,生产计划的总完成时间仿真模拟与实际运行结果的偏差控制在2.7%以内,工序间传搁时间仿真模型与实际运行结果的偏差小于1min;钢包周转次数仿真模型能够准确模拟现场实际结果。

运用该仿真模型对炉-机衔接/对应模式优化前后的启发式算法进行了对比分析,结果表明,在炉-机衔接/对应模式优化后,调度方案的加权计划总完成时间相比未优化前减少了8.7min,加权炉次传搁等待时间较优化前减少了45.5min,加权重调度次数减少了0.8次。炉-机衔接/对应模式优化改进了调度方案的工序/设备匹配关系,减少了各炉次在工序/设备指派时的随机性,保障了铁素物质流的顺畅运行,从而减少了实际环境下的炉次总完成时间和传搁等待时间。

研究总结

针对炼钢-连铸区段的生产运行过程,总结并设计了动态运行规则,基于SimTalk语言开发了动态运行控制程序。仿真模型能够在工艺约束范围内根据生产情况对生产运行过程进行调度调整,实现仿真环境下炼钢-连铸过程的动态连续运行。研究结果表明了动态仿真模型的有效性与可靠性,并对炉-机衔接/对应模式优化前后的启发式算法进行了分析比较,验证了其优化效果与实际环境下的可用性与适应性,为炼钢厂动态调度模型的优化求解奠定了基础。(北科大绿色低碳钢铁冶金全国重点实验室:刘青 邵鑫)