大同特殊钢开发超大型一体化压铸模具用钢DHATM-GIGA

信息来源:世界金属导报2025-04-22B01 时间:2025-04-22 00:00:00

日本大同特殊钢公司开发的“DHA-GIGA”是一种模具钢,极大地提升了超大型压铸模具所需的淬透性。与传统压铸模具钢相比,DHAGIGA韧性更高,能够抑制铸造过程中的裂纹产生,因此有助于在“一体化压铸时代”延长模具寿命、降低总成本。

为了提高汽车续航里程、降低成本,汽车行业采取了零部件轻量化和减少零部件数量等措施,其中一项就是采用“一体化压铸工艺”,使用铝合金对车身骨架零部件进行一体铸造。一体化压铸工艺所使用的铸造设备是锁模力超过6000吨的超大型压铸机,因此,模具也达到了超大型尺寸。传统的模具钢无法满足超大型模具对材料性能的要求,铸造过程中的模具损伤成为了一个难题。因此,大同特殊钢研发出了一种适用于一体化压铸,即使尺寸大也不易开裂的超大型压铸模具钢。

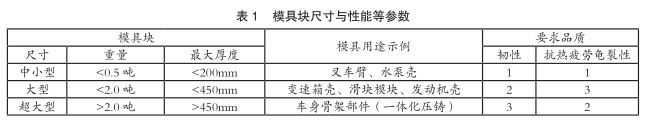

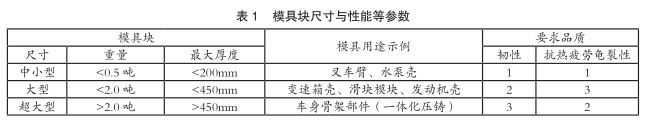

压铸模具主要是从冷却水道孔开始产生裂纹,裂纹扩展到外观面后会形成大的裂缝,对生产造成重大影响。由于模具块的尺寸会随着铸造零部件的大小成比例增大,因此,一体化压铸工艺中使用的超大型模具块需要更高的韧性(要求程度:低1→高3),见表1。

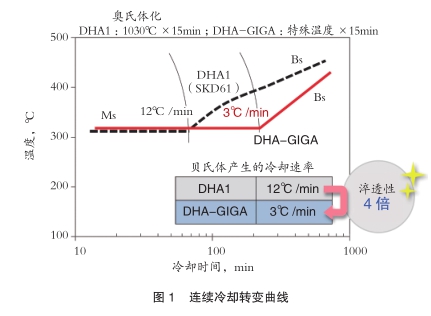

淬透性(连续冷却转变曲线)

通过优化化学成分,显著抑制了粗大贝氏体组织(会降低韧性的针状组织)的产生,与一般的热作模具钢JIS SKD61相比,淬透性提高了约4倍(见图1)。淬透性的提升使得从表层到中心部位能够获得细密良好的金属组织,从而确保了高韧性。

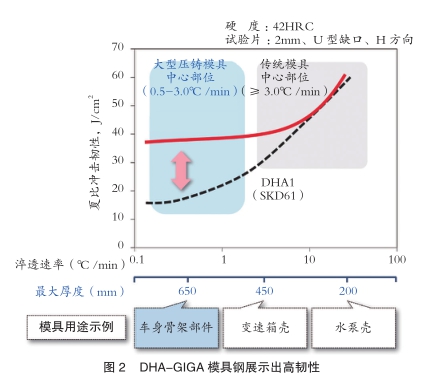

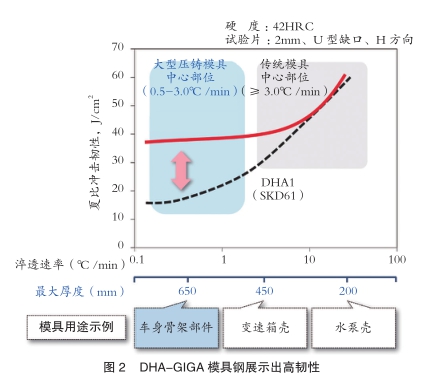

冷却速率与韧性

即使在超大型模具中心部位预期的缓慢冷却区域(0.5-3.0℃/min),DHA-GIGA钢也能获得较高韧性(图2)。

还没有评论,快来抢沙发!