2025年3月5日,中国钢铁工业协会对阳春新钢铁有组织排放、无组织排放及清洁运输补充评估监测予以公示。这一标志性事件,意味着阳春新钢铁在“绿色化”转型征程上取得关键阶段性成果,正式步入全流程超低排放的全新发展阶段。在湖南钢铁集团内部,阳春新钢铁一马当先,其在环保领域的比较优势在日益激烈的行业竞争中愈发凸显。

自创立伊始,阳春新钢铁便以高规格推进环保建设。企业不仅是多年来广东能效领域的领跑者,更是首批获得工信部认证的“绿色工厂”。秉持着“水墨阳春山美水美,在发展好企业的同时,要维护好这片土地的好环境”的执着信念,近年来,阳春新钢铁积极响应“美丽中国”建设号召,深度契合国家“双碳”战略,全面落实国家及省市绿色发展要求。对照相关部委《关于推进实施钢铁行业超低排放的意见》《钢铁企业超低排放评估监测技术指南》《钢铁企业超低排放改造技术指南》等文件精神,企业科学谋划、统筹兼顾,遵循“整体推进、分类实施、分步验收”的工作原则,全方位推动绿色转型,全面启动超低排放改造工程。

截至目前,企业累计投入超15亿元,聚焦有组织排放、无组织治理及清洁运输三大核心环节,深入推进超低排放改造。2020年,阳春新钢铁烧结机超低排放配置改造项目正式投产,在广东省钢铁行业率先达成超低排放目标;2022年,公司150MW亚临界发电机组建成投运,一度实现全部用电自供;2024年3月,清洁运输通过公示;2024年4月,所有改造项目圆满收官。至此,企业实现清洁运输管理优化、烟气脱硫脱硝除尘体系全面升级、无组织治理日臻完善,在绿色可持续发展道路上稳步迈进,达成经济利益与社会效益的双赢。

广泛动员,科学谋划,打响超低排放改造攻坚战

改造初期,为确保高效推进,阳春新钢铁制定《超低排放改造项目管理办法》,成立以党委书记、总经理为组长的项目领导小组,构建周推进、月总结工作机制。在整个超低排放改造进程中,累计召开超低排放例会61次、专题会33次,编制超低排放改造动态进度跟踪表与评估周报,及时通报进展,保障动员到位、责任到人、执行有力。

全流程超低排放改造涉及面广、环节众多,涵盖项目评估、路线明确、方案制定、改造实施、环保验收、稳定运行、评估监测等多个方面,耗时较长。公司环保主管张应雨表示,“时间紧迫,任务繁重,恨不得一天掰开两天用。”

改造伊始,部分员工对超低排放改造存在认知误区,认为仅需建设脱硫脱硝除尘设施,实现排放达标即可。为纠正这一错误观念,避免走弯路、浪费资源,公司组织考察组赴河北、陕西学习先进技术与经验。考察期间正值新冠疫情防控期,为提高效率,考察组分有组织、无组织和清洁运输三个小组,白天进厂实地考察项目运行情况,晚上汇总信息深入研讨,分析技术方案与运行效果。考察结束后,项目推进小组结合政策文件、现状评估及考察成果,深入研究超低排放各项要求与标准,组织多方研讨,最终梳理出有组织排放、无组织排放、清洁运输共80余项超低排放改造项目清单。

控制源头,优化工艺,构建高效排放治理体系

项目确定后,在实际推进过程中面临诸多挑战。在有组织排放治理方面,工艺路径的选择成为首要难题。早在2018年1月,烧结机改造工程便已实质性启动。领导班子在研讨脱硝工艺时,因行业缺乏成熟先例,一度陷入困境。然而,凭借企业深厚的技术积累与领导班子的果断决策,深度剖析各项参数,最终确定采用选择性催化还原(SCR)工艺。该工艺投运后全面达标,事实证明,这是有组织排放稳定达到超低排放标准的关键因素之一。

此外,阳春新钢铁在烧结、球团、电厂等烟气脱硫脱硝方面成果显著,采用SDS干法脱硫、石灰石-石膏湿法脱硫等多种工艺;完成除尘系统全面升级改造,运用覆膜滤料布袋除尘、四电场静电除尘器、湿电、湿法除尘等先进工艺,均实现稳定达标。

阳春新钢铁厂区布局紧凑,施工空间有限,给改造工作带来诸多困难。如烧结除尘升级项目中,因区域限制,只能拆除原有除尘器后再建新设施;同时,厂区内多点施工组织难度大,项目之间存在协调难题,导致执行人员士气受挫,对按时完成改造信心不足。关键时刻,各级领导靠前指挥,攻坚克难。公司领导明确改造总基调:“此次改造必须全力推进,为公司高质量发展筑牢根基。各单位具有共性的改造项目由专业部门负责整合,按一个项目整体推进,由单一厂家按统一标准建设,确保后期评估、运维及平台化整合工作顺利开展。”公司一把手亲自挂帅,加强系统统筹与各线协调。例如,充分利用2023年高炉炉役大修时机,在58天的大修期间,同步实施多项关键改造项目,保障了重点改造任务按时完成。

全覆盖,抓细节,智能化赋能无组织排放管控

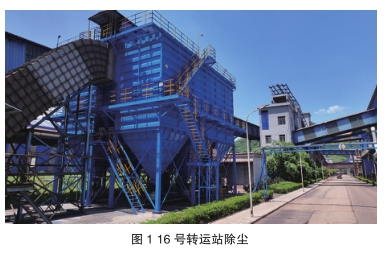

无组织治理涉及面广、管控难度大。公司对所有无组织排放源实施全封闭管理,对原料大棚、皮带通廊、转运站、皮带头尾轮、出铁场等扬尘重点部位开展超低排放封闭改造,厂房封闭面积达20多万平方米,皮带头尾轮封闭437个,皮带二次封闭1800米,皮带通廊封闭17575米,切实做到“烟尘不外溢、运料不见料”。

钢铁企业内部无组织尘源点众多,装卸、堆取料、筛分等各个环节均会产生大量无组织排放。炼铁厂尘源点占比较大,所以全厂的封闭、除尘艰巨任务就由炼铁厂超低排放环保工程师伍磊负责。在广东省最潮湿炎热的季节,伍磊带领团队深入现场,逐一排查。面对现场环境复杂、各环节侧重点不同的挑战,他秉持严谨负责的态度,历时近2个月,现场查找1132个尘源点,为后续改造工作奠定坚实基础。

无组织排放源封闭施工阶段,公司协同技术评估单位强化过程监控,评估单位每月进驻现场,跟踪封闭实施情况,确保项目实施一个、完成一个、评估一个、符合一个。

无组织排放源治理完成后,公司构建“天眼地网”监测矩阵,借助25个空气微站形成动态感知网络,147台TSP设备构建粉尘预警系统,67路智能摄像头实现可视化追踪,依托物联网平台对1446个无组织排放源实施数字孪生管理,实现智能化监测监控与精准治理。

调结构,促升级,打造绿色物流生态

公司严格规范清洁运输比例计算构成,以现有计量台账为基础,补充完善运输方式、物料种类等信息,确保运输台账符合清洁运输要求。在此基础上,完善清洁运输管理系统,打通计量、门禁、视频监控系统,通过电子车证、电子物资单等功能,实现车辆排放等级自动核验,从源头杜绝不符合排放标准的车辆进入厂区。

在车辆更新方面,公司升级置换160余辆电动重卡、800余辆国六进出厂车辆;厂内非道路移动机械全部采用新能源车辆或国三及以上排放标准车辆;厂区运输车辆均为国五及以上排放标准车辆,确保满足超低排放要求。

为解决电动重型卡车补能难题,公司新建厂区智能充电站,配备360千瓦双枪直流超级快充充电桩。以电池容量为282千瓦时的电动重型卡车为例,在剩余电量30%的情况下,约40分钟即可充满,有效缓解电动重型卡车补能痛点。

值得一提的是,阳春新钢铁与中冶京诚湘潭矿山装备有限公司合作研制的“CD-001”纯电机车于2021年12月正式上线运行,作为国内冶金行业自主研制的轨道电动机车,实现了环境效益与经济效益的双丰收。目前,公司已有六台新能源纯电机车用于厂内运输作业,为冶金行业节能减排树立良好典范。

常态化运行,彰显绿色发展成效

2024年秋冬,超低排放验收进入倒计时,公司全员动员,党、团组织发挥引领作用,带领党员青年开展现场清洁行动。临近春节,针对反馈问题,公司召开专题会议,明确任务、标准与时限,各相关单位中层管理人员在春节假期坚守岗位,确保各项要求落实到位,厂区环境持续改善。

改造完成后,公司严格按超低排放要求常态化运行,污染物排放量大幅降低,厂区环境进一步改善,满目苍翠,空气清新,与人们对钢铁厂的传统印象大相径庭。同时,企业还将获得环境保护税优惠政策等经济收益。

阳春新钢铁以打造“百年老店”为目标愿景,此次超低排放评估监测公示,既是建成“精致企业”的阶段性胜利,也是积极履行国企责任、助力“美丽中国”建设的生动实践。未来,公司将瞄准环保绩效A级企业创建标准,在绿色发展道路上持续发力,加速迈向高质量发展新征程。(唐梓钧 张应雨 朱缅)

- 相关新闻